Em sua essência, o tratamento térmico é o processo controlado de aquecimento e resfriamento de um metal para alterar sua microestrutura interna. O objetivo é alterar deliberadamente suas propriedades físicas e mecânicas, tornando o material mais forte, mais duro e mais resistente ao desgaste, ou, inversamente, mais macio e mais dúctil para atender a um requisito de engenharia específico.

O tratamento térmico não visa mudar o metal em si, mas sim manipular com precisão sua estrutura cristalina interna. Isso permite que os engenheiros transformem um metal genérico em um material de alto desempenho otimizado para uma função específica, desde ser facilmente usinado até suportar estresse extremo.

Por que o Tratamento Térmico é um Pilar da Manufatura

Um metal recém-saído do laminador ou da fundição raramente possui a combinação ideal de propriedades para sua aplicação final. Processos como soldagem, forjamento ou fundição também podem introduzir tensões internas e inconsistências. O tratamento térmico é a etapa crítica que resolve esses problemas e desbloqueia todo o potencial do material.

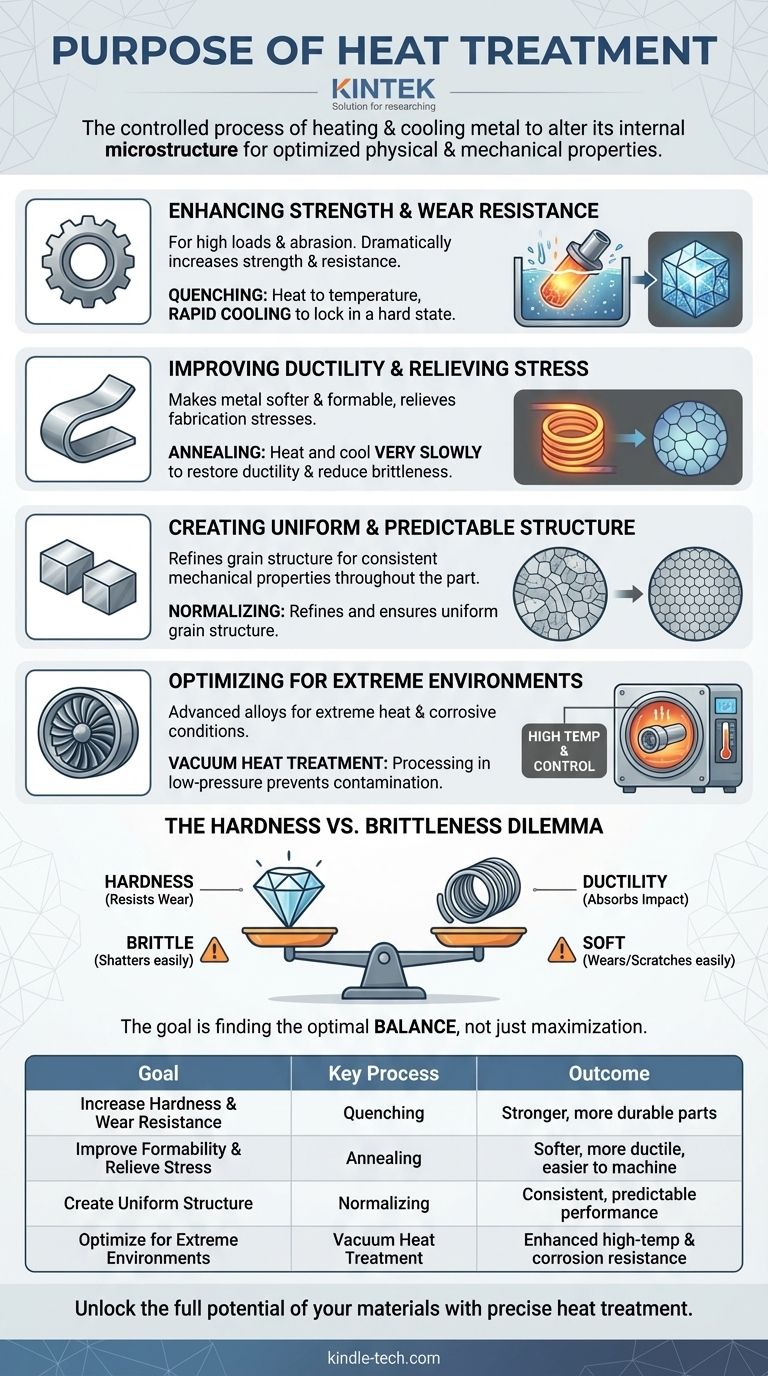

Aumentando a Resistência e a Resistência ao Desgaste

Para componentes que devem suportar altas cargas ou forças abrasivas, a dureza é fundamental. O tratamento térmico pode aumentar drasticamente a resistência de um metal e sua resistência ao desgaste e impacto.

Isso é alcançado aquecendo o metal a uma temperatura específica e, em seguida, resfriando-o rapidamente (um processo conhecido como têmpera - *quenching*). Essa mudança trava a estrutura interna do material em um estado muito duro e forte.

Melhorando a Ductilidade e Aliviando a Tensão

Inversamente, às vezes o objetivo é tornar um metal mais macio e mais maleável. Um processo chamado recozimento (*annealing*) envolve aquecer um metal e depois resfriá-lo muito lentamente.

Este processo alivia as tensões internas acumuladas durante a fabricação, o que torna o metal menos quebradiço e mais fácil de usinar, dobrar ou estampar sem rachar. Ele restaura a ductilidade do material.

Criando uma Estrutura Uniforme e Previsível

Os processos de fabricação podem criar uma estrutura interna inconsistente ou não homogênea dentro de uma peça de metal. Isso leva a um desempenho imprevisível, onde uma área da peça pode ser mais fraca do que outra.

Um processo chamado normalização (*normalizing*) é usado para refinar a estrutura de grãos, tornando-a uniforme em todo o componente. Isso garante que as propriedades mecânicas sejam consistentes e confiáveis em toda a peça.

Otimização para Ambientes Extremos

Para setores altamente exigentes, como o aeroespacial, os materiais padrão não são suficientes. Ligas avançadas, como as baseadas em níquel, devem ter um desempenho confiável no calor extremo de motores a jato e exaustores.

Técnicas especializadas, como o tratamento térmico a vácuo, são usadas para esses materiais. O processamento em vácuo de baixa pressão evita a contaminação e permite um controle preciso, permitindo que as peças resistam melhor a altas temperaturas e estresses operacionais intensos.

Entendendo as Compensações: O Dilema Dureza vs. Fragilidade

O tratamento térmico não é uma solução mágica; é uma disciplina de compromissos calculados. A compensação mais fundamental é entre dureza e fragilidade.

O Compromisso Inevitável

À medida que você torna um metal mais duro, você quase sempre o torna mais frágil (*brittle*). Um material muito duro é excelente para resistir a arranhões e desgaste, mas pode estilhaçar como vidro se for submetido a um impacto repentino e agudo.

Inversamente, um material mais macio e mais dúctil pode absorver o impacto deformando-se, mas se desgastará e arranhará mais facilmente.

O Objetivo é o Equilíbrio, Não a Maximização

O papel do engenheiro não é simplesmente maximizar uma propriedade, mas encontrar o equilíbrio ideal para o trabalho. A lâmina de uma espada precisa ser dura o suficiente para manter um fio afiado, mas dúctil o suficiente para não estilhaçar ao impacto. O aço na gaiola de segurança de um carro deve ser forte, mas também capaz de amassar para absorver a energia do impacto.

Como Aplicar Isso ao Seu Projeto

O processo específico de tratamento térmico é sempre escolhido com base no resultado final desejado para o componente.

- Se o seu foco principal for durabilidade e resistência ao desgaste: Você provavelmente usará tratamentos como têmpera e revenimento para atingir alta dureza.

- Se o seu foco principal for facilidade de fabricação: Você usará um processo como o recozimento para amaciar o material e aliviar a tensão, facilitando a usinagem ou conformação.

- Se o seu foco principal for desempenho previsível após soldagem ou forjamento: Você usará a normalização para criar uma estrutura interna uniforme e garantir propriedades consistentes.

- Se o seu foco principal for desempenho em ambientes de alta temperatura ou corrosivos: Você precisará de processos especializados e ligas projetadas para essas condições extremas.

Em última análise, dominar o tratamento térmico é o que nos permite levar os materiais aos seus limites e construir um mundo mais seguro e eficiente.

Tabela Resumo:

| Objetivo | Processo Chave | Resultado |

|---|---|---|

| Aumentar a Dureza e a Resistência ao Desgaste | Têmpera (*Quenching*) | Peças mais fortes e duráveis |

| Melhorar a Conformabilidade e Aliviar a Tensão | Recozimento (*Annealing*) | Mais macio, mais dúctil, mais fácil de usinar |

| Criar Estrutura Uniforme | Normalização (*Normalizing*) | Desempenho consistente e previsível |

| Otimizar para Ambientes Extremos | Tratamento Térmico a Vácuo | Resistência aprimorada a altas temperaturas e corrosão |

Pronto para otimizar seus materiais para o desempenho máximo?

Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de tratamento térmico precisos e confiáveis. Se você está em P&D, controle de qualidade ou fabricação, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre dureza, resistência e ductilidade para sua aplicação específica.

Deixe-nos ajudá-lo a desbloquear todo o potencial de seus materiais. Entre em contato com nossos especialistas hoje para discutir as necessidades do seu projeto e descobrir o equipamento certo para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o material refratário em um forno mufla? Descubra o Sistema Cerâmico de Alta Temperatura

- Qual é a tolerância de um forno mufla? Um Guia para Precisão e Uniformidade de Temperatura

- Quanto tempo leva o aquecimento em um forno mufla? Descubra os Fatores Chave para a Eficiência do Seu Laboratório

- Como manter um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo

- Por que usamos um forno mufla? Para Processamento de Alta Temperatura Puro, Preciso e Livre de Contaminantes