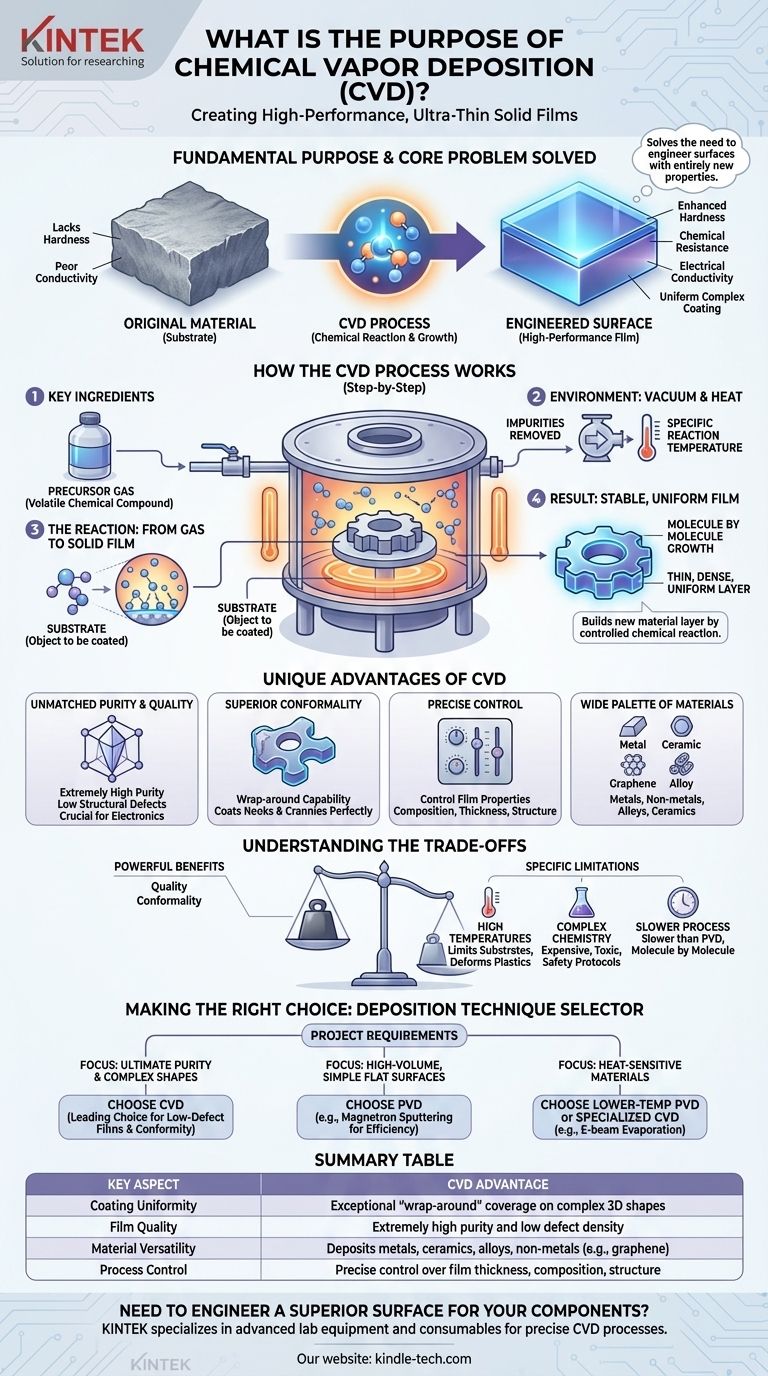

O propósito fundamental da Deposição Química de Vapor (CVD) é criar um filme sólido ultrafino e de alto desempenho na superfície de um material, conhecido como substrato. Não é simplesmente um processo de revestimento; é um método de crescimento de uma nova camada de material ao introduzir um gás precursor em uma câmara aquecida e selada a vácuo, onde uma reação química faz com que o gás se decomponha e se ligue diretamente ao substrato, construindo o filme molécula por molécula.

O problema central que a CVD resolve é a necessidade de projetar uma superfície com propriedades inteiramente novas — como maior dureza, resistência química ou condutividade elétrica — que o material original não possui. Ela consegue isso com pureza excepcional e a capacidade única de revestir uniformemente formas complexas e tridimensionais.

Como o Processo CVD Funciona Fundamentalmente

Para entender o propósito da CVD, é essencial compreender seu mecanismo central. O processo depende de uma reação química controlada em vez de uma aplicação física de material.

Os Ingredientes Chave: Precursor e Substrato

O processo começa com um precursor, que é um composto químico volátil em forma gasosa contendo os elementos que você deseja depositar. Este gás é injetado em uma câmara contendo o objeto a ser revestido, conhecido como substrato.

O Ambiente: Vácuo e Calor

Todo o processo ocorre sob vácuo. Isso é fundamental para remover impurezas e permitir que as moléculas do gás precursor cheguem à superfície do substrato sem interferência. A câmara é então aquecida a uma temperatura de reação específica.

A Reação: De Gás a Filme Sólido

Esse calor fornece a energia necessária para quebrar as moléculas do gás precursor. Os átomos ou moléculas desejados então se ligam à superfície do substrato, formando um filme sólido e estável. Com o tempo, esse processo constrói uma camada fina, densa e altamente uniforme em toda a superfície exposta.

As Vantagens Únicas da CVD

A CVD é escolhida em detrimento de outros métodos de deposição quando certas características são inegociáveis para o produto final.

Pureza e Qualidade Incomparáveis

Como o processo ocorre no vácuo e é construído a partir de uma reação química, os filmes resultantes têm pureza extremamente alta e uma contagem muito baixa de defeitos estruturais. Isso é crucial para aplicações como eletrônicos de alto desempenho, onde até mesmo pequenas impurezas podem causar falhas.

Conformidade Superior em Formas Complexas

Uma das vantagens mais significativas da CVD é sua capacidade de "envolvimento". Como o precursor é um gás, ele flui naturalmente para cobrir todos os cantos e reentrâncias expostas de um componente complexo ou de formato irregular, resultando em um revestimento perfeitamente uniforme.

Controle Preciso Sobre as Propriedades do Filme

Ao ajustar cuidadosamente parâmetros como temperatura, pressão e composição do gás, os engenheiros podem controlar com precisão as propriedades do filme final. Isso inclui sua composição química, espessura, estrutura cristalina e tamanho de grão.

Uma Vasta Paleta de Materiais

O processo CVD é incrivelmente versátil. Pode ser usado para depositar uma ampla gama de materiais, incluindo metais puros, filmes não metálicos como grafeno, ligas multicomponentes e camadas cerâmicas ou compostas extremamente duras.

Entendendo as Compensações

Embora poderosa, a CVD não é a solução universal para todas as aplicações. Suas características de processo introduzem limitações específicas.

Altas Temperaturas Podem Limitar Substratos

A CVD tradicional geralmente requer temperaturas muito altas para iniciar a reação química. Isso pode danificar ou deformar substratos que não são termicamente estáveis, como certos plásticos ou componentes eletrônicos sensíveis.

A Química do Precursor Pode Ser Complexa

Os gases precursores usados na CVD podem ser caros, tóxicos ou difíceis de manusear com segurança, exigindo equipamentos especializados e protocolos de segurança. A química deve ser perfeitamente compatível com o filme e o substrato desejados.

Pode Não Ser o Método Mais Rápido

Em comparação com algumas técnicas de Deposição Física de Vapor (PVD), a CVD pode ser um processo mais lento. O filme cresce deliberadamente, molécula por molécula, o que é excelente para a qualidade, mas pode ser um gargalo na fabricação de alto volume.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente dos requisitos específicos do seu projeto. A CVD se destaca onde a qualidade e a conformidade são primordiais.

- Se o seu foco principal é a pureza máxima e o revestimento de formas complexas: A CVD é a escolha principal devido à sua natureza em fase gasosa e capacidade de produzir filmes com poucos defeitos.

- Se o seu foco principal é a produção de alto volume em superfícies planas e simples: Um método PVD como a pulverização catódica por magnetron pode ser uma solução mais eficiente e econômica.

- Se o seu foco principal é o revestimento de materiais sensíveis ao calor: Você precisaria considerar um processo PVD de temperatura mais baixa, como a evaporação por feixe de elétrons, ou uma variante especializada de CVD projetada para operar em temperaturas mais baixas.

Em última análise, a Deposição Química de Vapor é a ferramenta definitiva para transformar fundamentalmente a superfície de um material em algo mais capaz.

Tabela de Resumo:

| Aspecto Chave | Vantagem da CVD |

|---|---|

| Uniformidade do Revestimento | Cobertura "envolvente" excepcional em formas 3D complexas |

| Qualidade do Filme | Pureza extremamente alta e baixa densidade de defeitos |

| Versatilidade do Material | Deposita metais, cerâmicas, ligas e não metais como grafeno |

| Controle do Processo | Controle preciso sobre a espessura, composição e estrutura do filme |

Precisa projetar uma superfície superior para seus componentes?

A Deposição Química de Vapor é a solução definitiva para criar filmes ultrafinos e de alto desempenho em geometrias complexas. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos CVD precisos.

Contate nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar pureza, conformidade e controle incomparáveis em seus revestimentos de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação