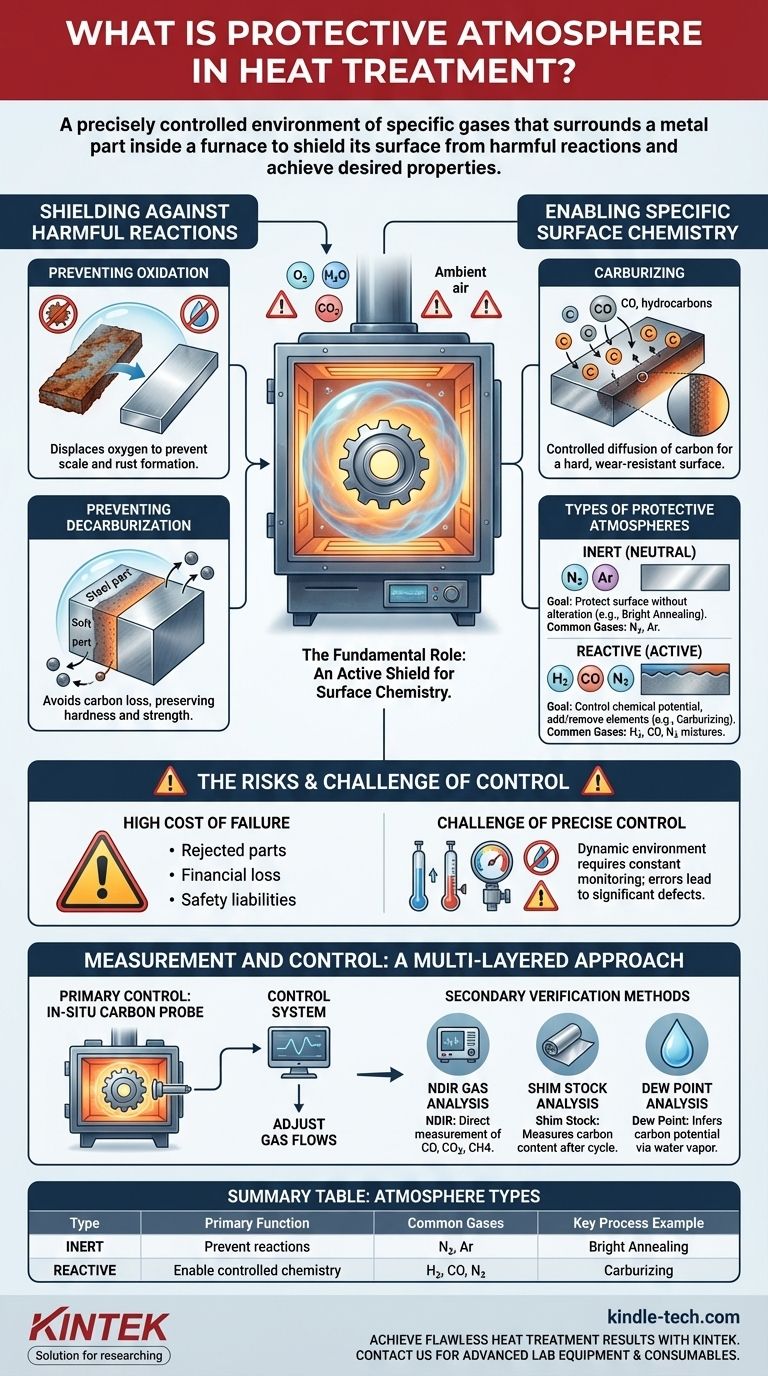

No tratamento térmico, uma atmosfera protetora é um ambiente precisamente controlado de gases específicos que envolve uma peça de metal dentro de um forno. Seu propósito é proteger a superfície do metal de reações químicas prejudiciais, como oxidação e descarbonetação, durante os intensos ciclos de aquecimento e resfriamento. Este ambiente controlado é fundamental para alcançar as propriedades metalúrgicas e o acabamento de superfície desejados.

Uma atmosfera protetora não é meramente um escudo passivo; é uma ferramenta ativa. Não controlá-la adequadamente pode arruinar a química da superfície e as propriedades mecânicas de um componente, levando a peças rejeitadas, perdas financeiras e potenciais responsabilidades de segurança.

O Papel Fundamental da Atmosfera

Uma atmosfera protetora serve a duas funções primárias: prevenir reações indesejadas e, em alguns casos, causar reações desejáveis. Compreender essa dualidade é a chave para o sucesso do tratamento térmico.

Proteção Contra Reações Nocivas

Durante o aquecimento, a superfície de um metal é altamente reativa com oxigênio e outros elementos no ar. Uma atmosfera protetora desloca o ar ambiente para prevenir esses resultados negativos.

Os dois problemas mais comuns são a oxidação (formação de carepa ou ferrugem) e a descarbonetação (a perda de carbono da superfície do aço), o que torna a peça mais macia e fraca do que o pretendido.

Permitindo Química de Superfície Específica

Alguns processos de tratamento térmico exigem uma atmosfera ativa que reage intencionalmente com a superfície do metal de forma controlada.

Por exemplo, na cementação, a atmosfera é rica em monóxido de carbono e hidrocarbonetos. Esses gases reagem com o aço para difundir carbono em sua superfície, criando uma camada externa dura e resistente ao desgaste, enquanto mantém um núcleo mais tenaz.

Tipos de Atmosferas Protetoras

As atmosferas são geralmente categorizadas como inertes (impedindo a reação) ou reativas (causando uma reação planejada). A escolha depende inteiramente do material e do objetivo do processo de tratamento térmico.

Atmosferas Inertes (Neutras)

Essas atmosferas são usadas quando o único objetivo é proteger a superfície do componente sem alterar sua química. Elas são essenciais para processos como o recozimento brilhante, onde manter um acabamento de superfície limpo e brilhante é crítico.

Gases inertes comuns incluem Nitrogênio (N2) puro e Argônio (Ar). O argônio é mais inerte e usado para metais altamente reativos, mas também é mais caro que o nitrogênio.

Atmosferas Reativas (Ativas)

Estas são misturas complexas de gases projetadas para controlar o potencial químico na superfície da peça. Elas podem adicionar ou remover elementos.

As atmosferas reativas mais comuns são misturas contendo gases como Hidrogênio (H2), Monóxido de Carbono (CO) e Nitrogênio (N2). Ajustando cuidadosamente as proporções desses gases, um tratador térmico pode controlar precisamente o potencial de cementação ou descarbonetação.

Compreendendo as Trocas e os Riscos

Embora essencial, gerenciar uma atmosfera protetora é um desafio técnico exigente onde erros têm consequências significativas.

O Alto Custo da Falha

Uma atmosfera inadequadamente controlada leva a reações químicas que degradam a qualidade da peça. Isso pode resultar na rejeição de lotes inteiros, desperdiçando material, energia e tempo de produção.

Se esses defeitos não forem detectados, um componente defeituoso entrando na cadeia de suprimentos para indústrias como automotiva ou aeroespacial pode representar um sério risco de segurança para o usuário final.

O Desafio do Controle Preciso

As atmosferas dos fornos são dinâmicas. Vazamentos, desvio na composição do gás e reações com as próprias peças podem alterar o ambiente.

Manter as proporções precisas de gás e o potencial químico exigidos para resultados consistentes demanda monitoramento constante e sistemas de controle sofisticados.

Como a Atmosfera é Medida e Controlada

Devido aos altos riscos, os tratadores térmicos usam uma abordagem em várias camadas para garantir que a atmosfera esteja correta durante todo o processo.

Controle Primário: A Sonda de Carbono

A maioria dos fornos modernos usa uma sonda de carbono in-situ (ou sonda de oxigênio) como método de controle primário. Este sensor fica dentro do forno e fornece dados em tempo real sobre o "potencial de carbono" da atmosfera — sua tendência de adicionar ou remover carbono do aço.

Esses dados são enviados de volta a um sistema de controle que ajusta automaticamente o fluxo de gases para manter o ponto de ajuste desejado.

Métodos Essenciais de Verificação

Confiar em uma única sonda é arriscado. Para garantir a precisão e detectar possíveis desvios ou falhas do sensor, os operadores usam vários métodos de verificação secundários:

- Análise de Gás NDIR: Um analisador infravermelho não dispersivo (NDIR) externo amostra o gás do forno para medir diretamente as concentrações de CO, CO2 e CH4.

- Análise de Lâminas de Teste (Shim Stock): Uma fina peça de folha de metal (shim stock) é colocada no forno com as peças. Após o ciclo, seu teor de carbono é medido para confirmar se a atmosfera teve o efeito pretendido.

- Análise do Ponto de Orvalho: Medir o teor de vapor de água (ponto de orvalho) da atmosfera é uma maneira tradicional, mas eficaz, de inferir seu potencial de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção e o controle da atmosfera são determinados pelo resultado desejado para a liga metálica específica que está sendo tratada.

- Se o seu foco principal é prevenir a oxidação e manter o acabamento da superfície (por exemplo, recozimento brilhante de cobre): Use uma atmosfera inerte simples como nitrogênio ou uma mistura de nitrogênio-hidrogênio.

- Se o seu foco principal é aumentar a dureza da superfície e a resistência ao desgaste (por exemplo, cementação de engrenagens de aço): Você deve usar uma atmosfera reativa com um potencial de carbono precisamente controlado, tipicamente uma mistura de gás endotérmico.

- Se o seu foco principal é a confiabilidade do processo e a garantia de qualidade: Implemente um sistema robusto de controle primário (sonda de carbono) e verificação secundária (análise NDIR ou lâminas de teste) para garantir que a atmosfera esteja correta.

Em última análise, dominar a atmosfera protetora transforma o tratamento térmico de uma potencial fonte de erro em uma capacidade de fabricação precisa e confiável.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Gases Comuns | Exemplo de Processo Chave |

|---|---|---|---|

| Inerte (Neutra) | Prevenir reações superficiais | Nitrogênio (N₂), Argônio (Ar) | Recozimento Brilhante |

| Reativa (Ativa) | Permitir química de superfície controlada | Hidrogênio (H₂), Monóxido de Carbono (CO), Nitrogênio (N₂) | Cementação |

Obtenha Resultados Impecáveis de Tratamento Térmico com a KINTEK

O controle preciso sobre a atmosfera protetora é inegociável para alcançar a dureza, durabilidade e acabamento de superfície desejados para seus componentes metálicos. Atmosferas inconsistentes levam a lotes rejeitados, recursos desperdiçados e potenciais riscos de segurança.

A KINTEK é especializada em fornecer o equipamento de laboratório avançado e os consumíveis de que você precisa para dominar seus processos de tratamento térmico. Fornecemos os fornos confiáveis, sistemas de controle de gás e ferramentas de monitoramento (como sondas de carbono e analisadores de gás) essenciais para manter a atmosfera exata que sua aplicação exige.

Deixe-nos ajudá-lo a transformar seu tratamento térmico de um processo variável em uma capacidade de fabricação repetível e de alta qualidade.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e garantir o sucesso do seu próximo projeto.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a utilidade de um forno de hidrogênio? Alcance Pureza Superior no Processamento de Alta Temperatura

- O que são propriedades inertes? A chave para estabilidade e controle previsíveis em seus processos

- Por que o argônio é usado quando uma atmosfera inerte é necessária? O Guia Definitivo para Estabilidade Química

- Como funciona um forno de atmosfera? Um Guia para Aquecimento com Atmosfera Controlada

- Como os fornos de alta temperatura com atmosfera controlada estudam a fadiga por oxidação do 316LN? Domine a Sinergia Destrutiva

- O que é uma condição inerte? Um Guia para Prevenir Incêndios e Explosões

- Qual é a atmosfera do forno de recozimento? Um Guia para a Seleção de Gás Protetor

- Quais são as características e usos de uma atmosfera preparada à base de nitrogênio? Domine a Precisão no Tratamento Térmico