Em sua essência, a têmpera a vácuo é um processo de tratamento térmico de alta precisão usado para aumentar a dureza e a resistência de componentes de aço. Envolve o aquecimento do material a uma temperatura crítica dentro de um ambiente de vácuo controlado e sem oxigênio, e subsequentemente o resfriamento rápido. O principal objetivo do vácuo é proteger a superfície do componente, prevenindo reações como oxidação e descarbonetação que ocorrem em fornos atmosféricos tradicionais.

A percepção crucial é que a têmpera a vácuo não se trata apenas de tornar o metal mais duro; trata-se de atingir essa dureza com precisão excepcional e integridade superficial. Ao eliminar os gases atmosféricos, o processo previne defeitos superficiais e distorção, tornando-o a escolha superior para componentes de alto desempenho onde um acabamento impecável e pronto para uso é crítico.

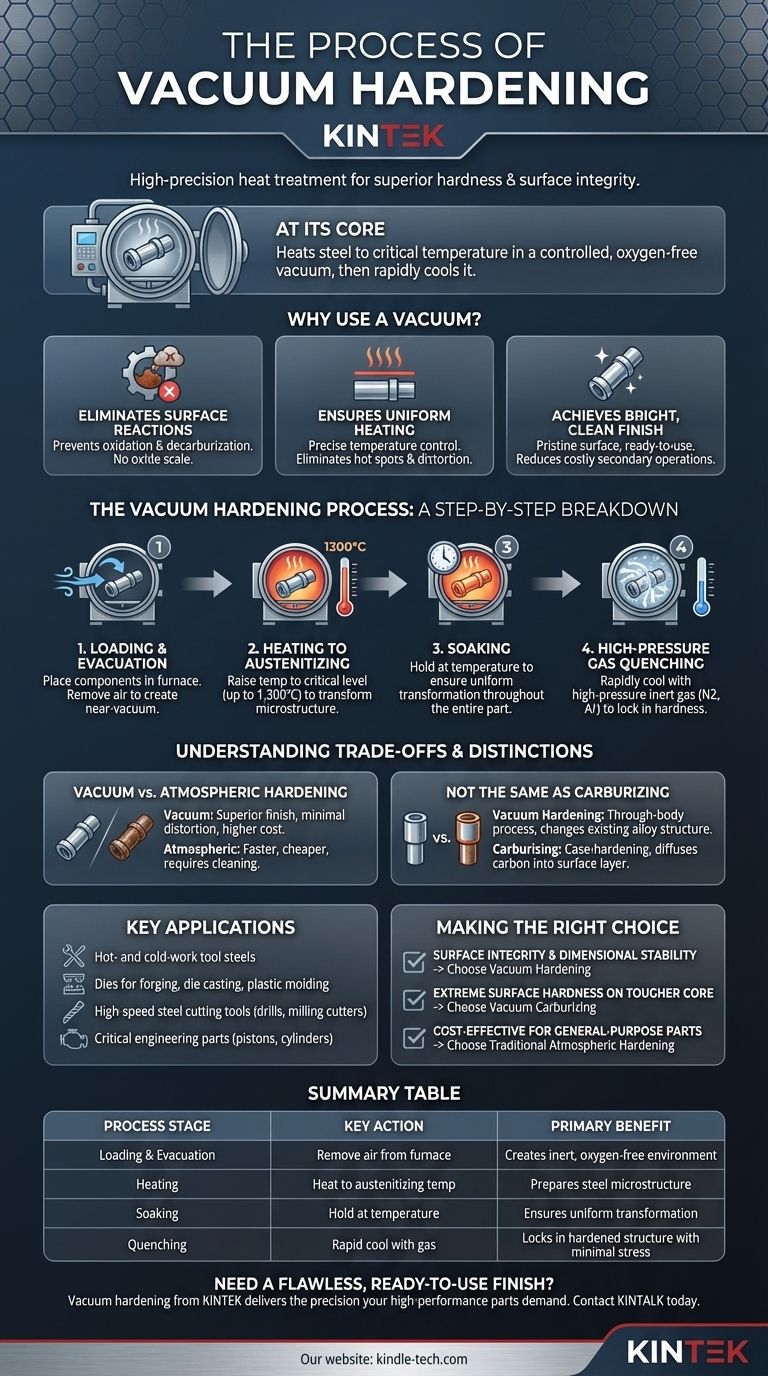

O Princípio: Por Que Usar Vácuo?

O uso de vácuo é a característica definidora deste processo, oferecendo vantagens significativas sobre os tratamentos térmicos convencionais que ocorrem em condições atmosféricas.

Eliminando Reações Superficiais

Em um forno tradicional, o oxigênio presente no ar reage com a superfície do aço quente. Isso cria uma camada indesejável de carepa de óxido e pode esgotar o carbono da camada superficial (descarbonetação), enfraquecendo o componente final.

Um forno a vácuo remove virtualmente todo o ar, criando um ambiente inerte que previne essas reações prejudiciais.

Garantindo Aquecimento Uniforme

O ambiente controlado de um forno a vácuo permite um controle de temperatura extremamente preciso e uniforme. Isso elimina pontos quentes e garante que todo o componente, incluindo geometrias complexas, aqueça e resfrie a uma taxa consistente, minimizando tensões internas e distorções.

Obtendo um Acabamento Brilhante e Limpo

Como não ocorre oxidação, as peças emergem de um forno a vácuo com uma superfície brilhante, limpa e metálica. Isso frequentemente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, retificação ou usinagem para remover a carepa.

O Processo de Têmpera a Vácuo: Uma Análise Passo a Passo

Embora os parâmetros específicos variem com base na liga de aço, o processo fundamental segue quatro estágios distintos.

Passo 1: Carregamento e Evacuação

Os componentes são cuidadosamente colocados na câmara selada do forno a vácuo. Um poderoso sistema de bombeamento então remove o ar e outros gases, criando um ambiente de quase vácuo a uma pressão parcial específica.

Passo 2: Aquecimento à Temperatura de Austenitização

A temperatura do forno é precisamente elevada à temperatura de austenitização específica do material, que pode ser de até 1.300°C. Esta é a temperatura crítica na qual a estrutura cristalina do aço se transforma, preparando-o para a têmpera. Controles computadorizados modernos garantem alta precisão e repetibilidade durante esta fase.

Passo 3: Permanência (Soaking)

O componente é mantido na temperatura de austenitização por um período predeterminado. Esta fase de "permanência" garante que a transformação estrutural seja completa e uniforme em toda a massa da peça.

Passo 4: Resfriamento Rápido (Quenching) com Gás de Alta Pressão

Uma vez concluída a permanência, a têmpera é alcançada por resfriamento rápido, conhecido como têmpera. Em um forno a vácuo, isso é tipicamente feito inundando a câmara com um gás inerte de alta pressão, como nitrogênio ou argônio. O gás circula rapidamente, extraindo calor de forma rápida e controlável para atingir a dureza desejada.

Compreendendo as Vantagens e Distinções

Embora altamente eficaz, a têmpera a vácuo não é uma solução universal. Compreender seu contexto é fundamental para sua aplicação adequada.

Têmpera a Vácuo vs. Têmpera Atmosférica

A principal vantagem está entre a qualidade da superfície e o custo. A têmpera atmosférica é frequentemente mais rápida e menos dispendiosa, mas requer limpeza pós-tratamento. A têmpera a vácuo oferece um acabamento superior e mínima distorção diretamente do forno, justificando seu uso para peças de alto valor.

Distinção Crucial: Não é o Mesmo que Cementação

A têmpera a vácuo não deve ser confundida com a cementação a vácuo. A têmpera é um processo que altera a estrutura de toda a liga. A cementação é um processo de endurecimento superficial onde um gás rico em carbono (como propano) é introduzido para difundir carbono na superfície da peça, criando uma camada externa dura sobre um núcleo mais macio.

Aplicações Chave

Os benefícios deste processo o tornam ideal para componentes onde a precisão e a integridade do material são primordiais. Aplicações comuns incluem:

- Aços ferramenta para trabalho a quente e a frio

- Matrizes para forjamento, fundição sob pressão e moldagem de plástico

- Ferramentas de corte de aço rápido, como brocas e fresas

- Peças de engenharia críticas, como pistões, cilindros e facas industriais

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método correto de tratamento térmico depende inteiramente dos requisitos finais do componente em termos de desempenho, acabamento e custo.

- Se o seu foco principal é a integridade da superfície e a estabilidade dimensional: A têmpera a vácuo é a escolha ideal para peças que não podem tolerar oxidação, descarbonetação ou distorção.

- Se o seu foco principal é a dureza superficial extrema em um núcleo mais resistente: Você deve investigar um processo de endurecimento superficial como a cementação a vácuo.

- Se o seu foco principal é a têmpera econômica para peças de uso geral: A têmpera atmosférica tradicional pode ser suficiente, desde que você considere a limpeza e o acabamento pós-processo necessários.

Em última análise, selecionar a têmpera a vácuo é uma decisão para priorizar a precisão, a pureza do material e um produto final impecável diretamente do forno.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Benefício Principal |

|---|---|---|

| Carregamento e Evacuação | Remover o ar da câmara do forno | Cria um ambiente inerte e sem oxigênio |

| Aquecimento | Aquecer à temperatura de austenitização (até 1300°C) | Prepara a microestrutura do aço para a transformação |

| Permanência (Soaking) | Manter na temperatura por um tempo definido | Garante transformação uniforme em toda a peça |

| Resfriamento Rápido (Quenching) | Resfriar rapidamente com gás inerte de alta pressão (N2, Ar) | Fixa a estrutura temperada com estresse mínimo |

Precisa de um acabamento impecável e pronto para uso em seus componentes críticos?

A têmpera a vácuo da KINTEK oferece a precisão e a integridade superficial que suas peças de alto desempenho exigem. Nossa experiência em equipamentos de tratamento térmico laboratorial e industrial garante que seus aços ferramenta, matrizes e ferramentas de corte alcancem dureza superior sem oxidação, descarbonetação ou distorção.

Entre em contato com a KINTALK hoje para discutir como nossas soluções de têmpera a vácuo podem aprimorar a qualidade e a eficiência de seus produtos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados