Em sua essência, a deposição de filmes finos é uma família de processos de fabricação usada para aplicar uma camada excepcionalmente fina de material sobre uma superfície, conhecida como substrato. Essas camadas, que variam de alguns átomos a vários micrômetros de espessura, são fundamentais para a criação de produtos de alta tecnologia modernos, desde chips de computador a painéis solares. O processo permite a engenharia precisa das propriedades de um material — como sua condutividade elétrica, dureza ou comportamento óptico — na escala nanométrica.

O desafio central da deposição de filmes finos não é simplesmente aplicar uma camada, mas sim escolher o método correto para o trabalho. A vasta gama de técnicas se enquadra em duas categorias principais — Deposição Física e Química — cada uma com vantagens e desvantagens distintas que determinam a qualidade e o desempenho final do filme.

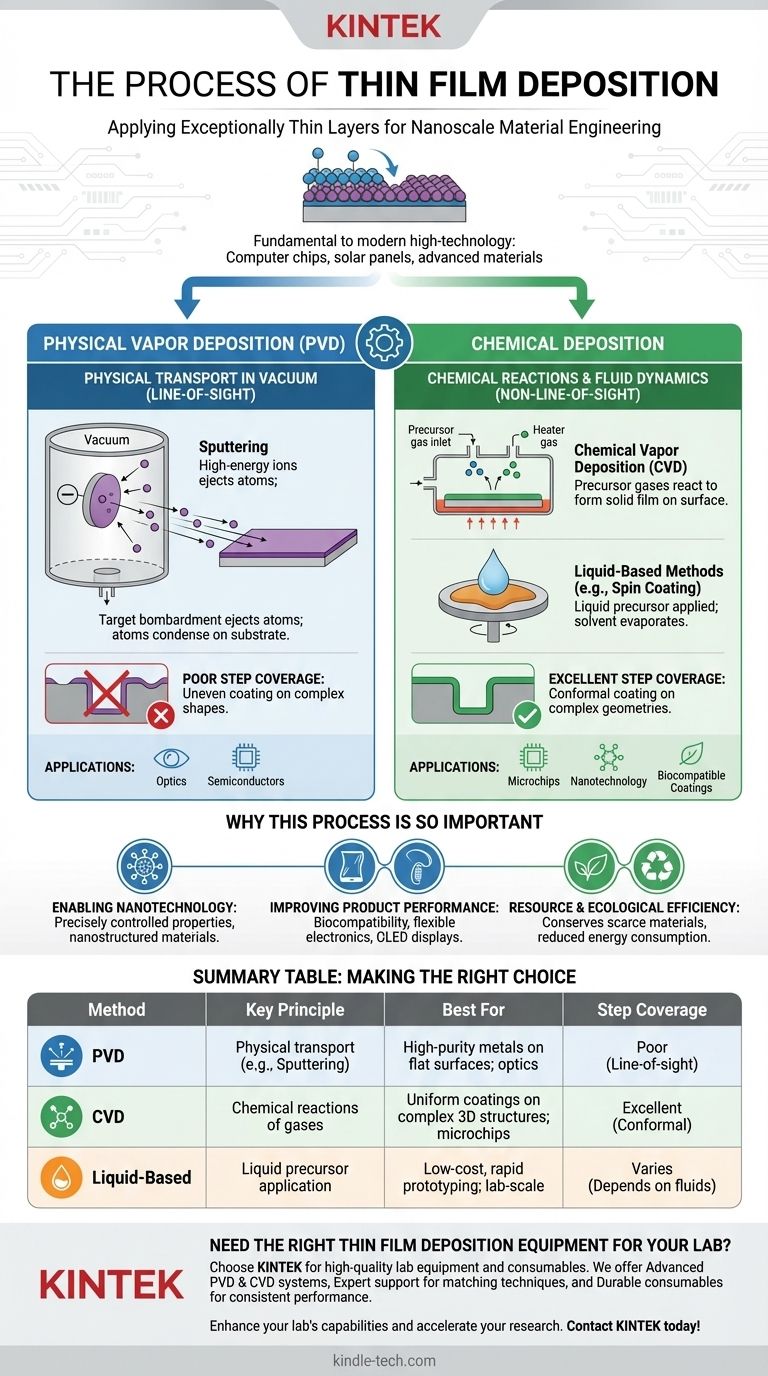

As Duas Abordagens Fundamentais: Física vs. Química

Cada técnica de deposição pode ser classificada pela forma como transporta o material para a superfície do substrato. A distinção entre métodos físicos e químicos é a mais importante de se compreender.

Deposição Física de Vapor (PVD)

As técnicas de PVD envolvem mover fisicamente átomos ou moléculas de um material fonte (o "alvo") para o substrato, tipicamente dentro de um vácuo. Pense nisso como um processo microscópico de pintura em spray.

O método de PVD mais comum é a sputtering (pulverização catódica). Neste processo, o material alvo é bombardeado com íons de alta energia, que desalojam átomos. Esses átomos ejetados viajam através do vácuo e se condensam no substrato, formando o filme fino.

PVD é frequentemente um processo de linha de visada, o que significa que o material depositado viaja em linha reta. Isso pode criar desafios ao revestir formas tridimensionais complexas.

Deposição Química

As técnicas de Deposição Química usam reações químicas para formar o filme diretamente na superfície do substrato. Em vez de transportar fisicamente material sólido, esses métodos introduzem gases precursores ou líquidos que reagem e produzem o filme sólido desejado.

Um exemplo proeminente é a Deposição Química de Vapor (CVD), onde os gases reagem em uma câmara, e um dos subprodutos sólidos dessa reação forma o filme no substrato aquecido.

Outros métodos mais simples, como spin coating (revestimento por rotação) ou drop casting (deposição por gota), envolvem a aplicação de um líquido contendo o material desejado e, em seguida, permitir que o solvente evapore, deixando o filme fino para trás. Como dependem de reações químicas ou dinâmica de fluidos, esses métodos geralmente não são limitados pela linha de visada.

Por Que Este Processo É Tão Importante

A deposição de filmes finos não é apenas uma melhoria incremental; é uma tecnologia habilitadora que abriu campos inteiramente novos de ciência e engenharia.

Habilitando Nanotecnologia e Materiais Avançados

A deposição permite a síntese de revestimentos nanoestruturados e materiais com propriedades precisamente controladas. Esse controle no nível atômico é a base da nanotecnologia, possibilitando a criação de materiais que não existem na natureza.

Melhorando o Desempenho e a Funcionalidade do Produto

Produtos existentes são drasticamente melhorados com filmes finos. Na medicina, os filmes adicionam biocompatibilidade a implantes para prevenir a rejeição pelo corpo ou podem ser projetados para liberação controlada de medicamentos. Em eletrônica, são essenciais para criar semicondutores, células solares flexíveis e telas OLED.

Eficiência de Recursos e Ecológica

Ao aplicar apenas o material necessário, a deposição de filmes finos é uma excelente maneira de conservar materiais escassos ou caros. Muitos processos modernos também são projetados para reduzir o consumo de energia e a produção de efluentes em comparação com a fabricação tradicional em massa.

Compreendendo as Compensações (Trade-offs)

A escolha de um método de deposição envolve o equilíbrio de fatores concorrentes. Nenhuma técnica é perfeita para todas as aplicações, e entender as compensações é fundamental para o sucesso.

O Desafio da Cobertura de Degraus (Step Coverage)

Uma métrica chave é a cobertura de degraus (step coverage), também conhecida como capacidade de preenchimento. Ela mede quão uniformemente um filme reveste um substrato com topografia irregular, como os sulcos e vias em um microchip.

É calculada como a razão entre a espessura do filme nas laterais ou no fundo de uma característica em comparação com sua espessura na superfície plana e aberta superior. Uma razão de 1 indica cobertura perfeita e uniforme.

PVD vs. Deposição Química: Uma Comparação de Cobertura

Como os métodos de PVD, como o sputtering, são de linha de visada, eles frequentemente resultam em cobertura de degraus deficiente. As superfícies superiores recebem mais material, enquanto as paredes laterais e as trincheiras profundas recebem muito pouco, criando um ponto fraco e fino no filme.

Os métodos químicos, especialmente o CVD, são geralmente superiores para superfícies complexas. Os gases precursores podem fluir e reagir dentro de geometrias intrincadas, resultando em um revestimento muito mais uniforme e conformal.

Outros Fatores: Custo, Pureza e Taxa

A escolha também depende de outros fatores. PVD pode produzir filmes de pureza extremamente alta, o que é fundamental para muitas aplicações ópticas e eletrônicas. No entanto, os métodos químicos podem, às vezes, oferecer taxas de deposição mais altas e custos de equipamento mais baixos, tornando-os mais adequados para produção em larga escala.

Fazendo a Escolha Certa Para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão a melhor estratégia de deposição.

- Se o seu foco principal é revestir uniformemente estruturas 3D complexas: Um método químico como o CVD é frequentemente a escolha superior devido à sua natureza não-linha-de-visada e conformidade.

- Se o seu foco principal é depositar um metal ou liga de alta pureza em uma superfície relativamente plana: Um método físico como o sputtering oferece excelente controle e é um padrão da indústria para óptica e semicondutores.

- Se o seu foco principal é a prototipagem rápida e de baixo custo em um ambiente de laboratório: Técnicas simples baseadas em líquido, como spin coating ou drop casting, podem fornecer um filme funcional sem a necessidade de equipamentos de vácuo complexos.

Em última análise, dominar a deposição de filmes finos significa combinar a técnica certa com o desafio de engenharia específico em questão.

Tabela Resumo:

| Método de Deposição | Princípio Chave | Melhor Para | Cobertura de Degraus |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transporta fisicamente átomos de um alvo para o substrato em vácuo (ex: sputtering). | Metais de alta pureza em superfícies planas; óptica, semicondutores. | Ruim (linha de visada) |

| Deposição Química de Vapor (CVD) | Usa reações químicas de gases para formar um filme no substrato. | Revestimentos uniformes em estruturas 3D complexas; microchips, nanotecnologia. | Excelente (conformal) |

| Métodos Baseados em Líquido (ex: Spin Coating) | Aplica um precursor líquido; o solvente evapora, deixando um filme fino. | Prototipagem rápida e de baixo custo; aplicações em escala laboratorial. | Variável (depende da dinâmica dos fluidos) |

Precisa do Equipamento Certo de Deposição de Filmes Finos Para o Seu Laboratório?

A escolha do método de deposição correto é fundamental para o sucesso do seu projeto, quer você precise da alta pureza do sputtering PVD ou da cobertura uniforme do CVD. A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade e consumíveis adaptados às suas necessidades de deposição de filmes finos.

Ajudamos laboratórios a alcançar resultados precisos e confiáveis com:

- Sistemas avançados de PVD e CVD para pesquisa e produção.

- Suporte especializado para combinar a melhor técnica com sua aplicação — de semicondutores a revestimentos biocompatíveis.

- Consumíveis e alvos duráveis para garantir um desempenho consistente.

Aumente as capacidades do seu laboratório e acelere sua pesquisa. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas e descobrir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material