Na sua essência, a pulverização catódica é um processo físico usado para depositar camadas excecionalmente finas e uniformes de um material numa superfície. A técnica utiliza iões de alta energia, tipicamente de um gás inerte como o Árgon, para desalojar fisicamente átomos de um material de origem (o "alvo"), que depois viajam e se condensam no objeto que se deseja revestir (o "substrato"), formando um filme de alta qualidade.

A pulverização catódica é melhor compreendida como um processo de "jateamento de areia" em escala atómica dentro de um vácuo. Em vez de areia, utiliza gás ionizado para bombardear um material de origem, desalojando precisamente átomos individuais que depois se redepositam como um revestimento altamente controlado noutra superfície.

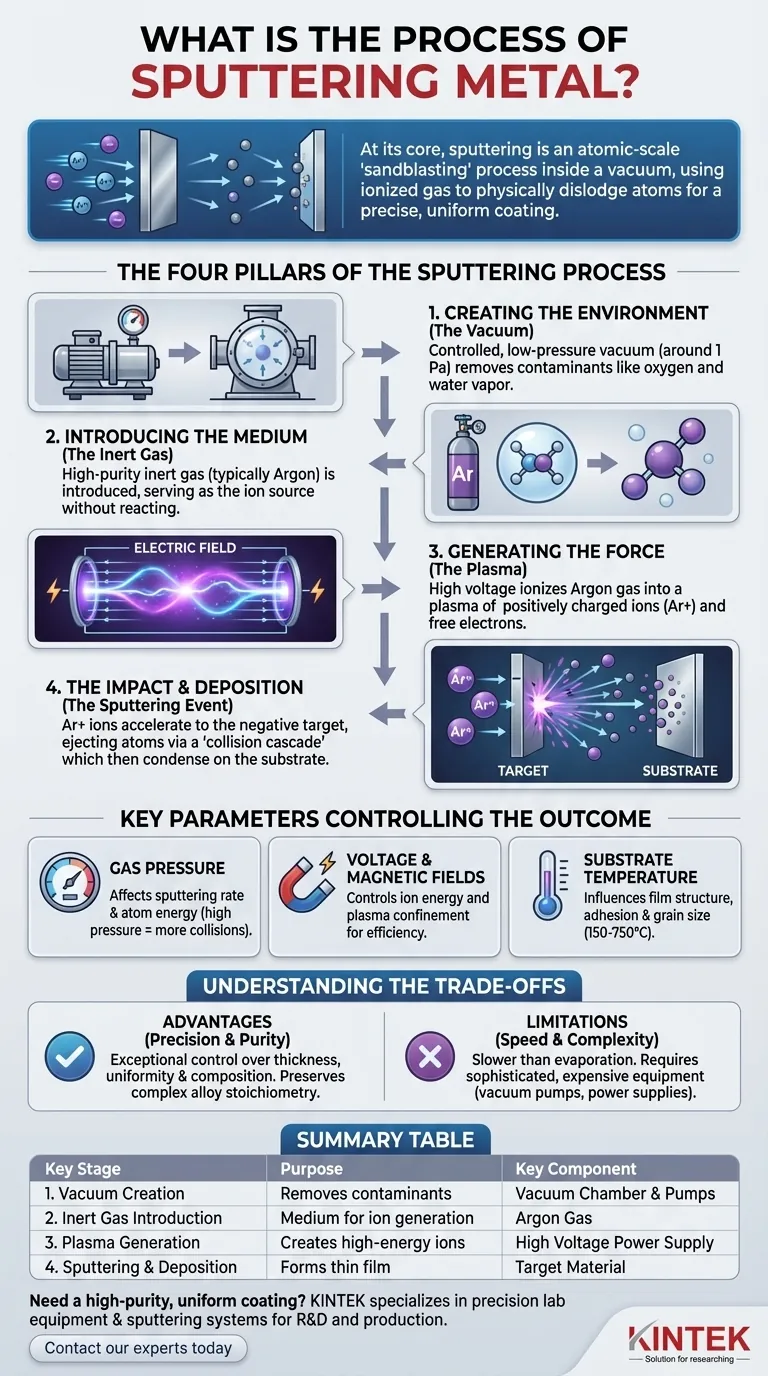

Os Quatro Pilares do Processo de Pulverização Catódica

Para realmente entender a pulverização catódica, é melhor dividi-la em quatro etapas distintas e sequenciais. Cada etapa é crítica para alcançar os filmes de alta pureza e alta precisão pelos quais esta técnica é conhecida.

Passo 1: Criando o Ambiente (O Vácuo)

Todo o processo deve ocorrer num ambiente controlado de baixa pressão. Uma câmara de vácuo é esvaziada para uma pressão muito baixa (cerca de 1 Pa ou menos) antes do início do processo.

Esta etapa é inegociável por duas razões. Primeiro, remove gases residuais como oxigénio e vapor de água que poderiam contaminar o filme e reagir com o material de revestimento. Segundo, permite que os átomos pulverizados viajem do alvo para o substrato sem colidir com outras moléculas de gás.

Passo 2: Introduzindo o Meio (O Gás Inerte)

Uma vez alcançado um vácuo estável, um gás inerte de alta pureza é introduzido na câmara. O Árgon é a escolha mais comum.

Este gás não reage com o material do alvo ou do substrato. O seu único propósito é servir como fonte dos iões de alta energia que impulsionarão o processo de pulverização catódica.

Passo 3: Gerando a Força (O Plasma)

Uma alta voltagem é aplicada dentro da câmara, criando um poderoso campo elétrico. Esta energia arranca eletrões dos átomos de gás Árgon, ionizando-os e criando um plasma brilhante.

Este plasma é uma mistura de iões de Árgon carregados positivamente (Ar+) e eletrões livres. Em muitos sistemas, campos magnéticos também são usados para confinar este plasma perto do alvo, aumentando a eficiência do processo.

Passo 4: O Impacto e a Deposição (O Evento de Pulverização Catódica)

O material de origem, ou alvo, recebe uma forte carga negativa. Isso faz com que os iões de Árgon carregados positivamente do plasma acelerem violentamente em direção a ele.

Estes iões atingem o alvo com uma energia cinética significativa. Este impacto desencadeia uma "cascata de colisões", transferindo momento para os átomos do alvo. Se a energia transferida for maior do que a energia de ligação que mantém os átomos unidos, os átomos são ejetados da superfície do alvo.

Estas partículas neutras e ejetadas viajam através da câmara de vácuo e aterram no substrato, onde se condensam e se acumulam lentamente, camada por camada, para formar um filme fino e uniforme.

Parâmetros Chave Que Controlam o Resultado

As propriedades finais do filme pulverizado – como a sua espessura, densidade e adesão – não são acidentais. São precisamente geridas controlando vários parâmetros chave durante o processo.

Pressão do Gás

A pressão do gás inerte dentro da câmara afeta tanto a taxa de pulverização catódica quanto a energia dos átomos pulverizados. Uma pressão mais alta pode aumentar a taxa, mas também pode levar a mais colisões, afetando a qualidade do filme.

Voltagem e Campos Magnéticos

A voltagem aplicada controla diretamente a energia dos iões que atingem o alvo, o que influencia quantos átomos são ejetados por impacto de ião. Os campos magnéticos ajudam a concentrar o plasma, tornando o processo mais eficiente e permitindo que funcione a pressões mais baixas.

Temperatura do Substrato

A temperatura do substrato que está a ser revestido pode ser controlada para influenciar a estrutura final do filme. Aquecer o substrato (de 150 a 750°C) pode melhorar a adesão e afetar propriedades como o tamanho do grão e a densidade.

Compreendendo as Compensações

Como qualquer processo técnico, a pulverização catódica tem vantagens e limitações distintas que a tornam adequada para aplicações específicas.

Vantagem: Precisão e Pureza

A pulverização catódica permite um controlo excecional sobre a espessura, uniformidade e composição do filme. Como o material do alvo é transferido sem ser derretido, mesmo ligas e compostos complexos podem ser depositados com a sua estequiometria original intacta.

Limitação: Velocidade de Deposição

Comparado com métodos térmicos como a evaporação, a pulverização catódica é geralmente um processo mais lento. Isso pode torná-lo menos adequado para aplicações que exigem filmes muito espessos ou um rendimento extremamente alto.

Consideração: Complexidade do Sistema

Os sistemas de pulverização catódica são máquinas sofisticadas que exigem bombas de alto vácuo, fontes de alimentação de alta voltagem, sistemas de manuseamento de gás e, frequentemente, magnetrões. Isso torna o equipamento mais complexo e caro do que técnicas de deposição mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a pulverização catódica é o método de deposição correto depende inteiramente das características exigidas para o seu filme final.

- Se o seu foco principal é revestimentos de alta pureza e uniformes: A pulverização catódica oferece um controlo incomparável sobre as propriedades do filme, tornando-a ideal para microeletrónica, filtros óticos e dispositivos médicos.

- Se o seu foco principal é revestir ligas complexas ou metais refratários: A pulverização catódica é excelente porque transfere fisicamente a composição do material alvo diretamente para o substrato sem derreter.

- Se o seu foco principal é a deposição rápida e de alto volume de metais simples: Pode ser necessário avaliar a compensação entre a qualidade da pulverização catódica e a maior velocidade de métodos alternativos, como a evaporação térmica.

Em última análise, a pulverização catódica é a escolha definitiva quando a precisão, a pureza e o controlo sobre as propriedades do filme final são os fatores mais críticos para o sucesso.

Tabela Resumo:

| Etapa Chave | Propósito | Componente Chave |

|---|---|---|

| 1. Criação de Vácuo | Remove contaminantes para um ambiente puro | Câmara de Vácuo e Bombas |

| 2. Introdução de Gás Inerte | Fornece meio para geração de iões | Gás Árgon |

| 3. Geração de Plasma | Cria iões de alta energia para bombardear o alvo | Fonte de Alimentação de Alta Voltagem |

| 4. Pulverização Catódica e Deposição | Ejeta átomos do alvo para formar um filme fino no substrato | Material do Alvo |

Precisa de um revestimento de alta pureza e uniforme para a sua aplicação?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas de pulverização catódica projetados para P&D e produção. As nossas soluções ajudam-no a alcançar as propriedades exatas do filme – espessura, densidade e adesão – necessárias para o sucesso em microeletrónica, ótica e dispositivos médicos.

Contacte os nossos especialistas hoje para discutir como a nossa tecnologia de pulverização catódica pode impulsionar o seu projeto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares