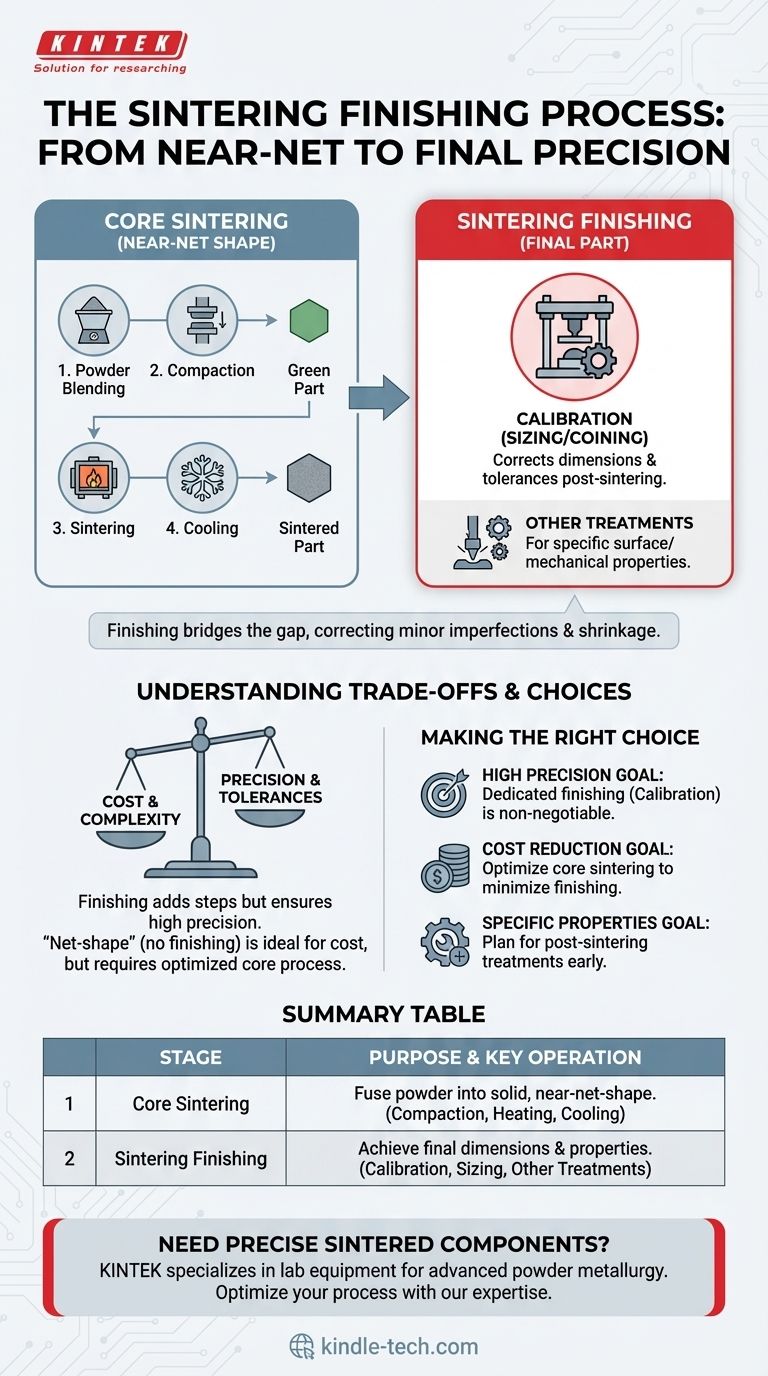

O acabamento por sinterização não faz parte do processo central de sinterização em si, mas sim um conjunto de operações secundárias pós-sinterização. Depois que um componente de pó metálico é compactado e aquecido, ele pode passar por tratamentos de acabamento, como calibração, para corrigir suas dimensões. Esta etapa final garante que a peça atenda às especificações e tolerâncias precisas exigidas para sua aplicação.

A sinterização cria um componente que está próximo de suas dimensões finais, conhecido como "forma quase final" (near-net shape). O acabamento por sinterização é a etapa subsequente crítica que preenche a lacuna de "quase final" para "final", corrigindo as pequenas imperfeições e mudanças dimensionais que ocorrem durante o aquecimento e o resfriamento.

Para Entender o Acabamento, Primeiro Entenda o Processo Central

Antes que uma peça possa ser acabada, ela deve primeiro ser criada através das etapas primárias de sinterização. Este processo transforma pó solto em um objeto sólido.

Etapa 1: Mistura e Preparação do Pó

Primeiro, o pó metálico primário é precisamente misturado com outros elementos. Estes podem incluir agentes de liga para melhorar as propriedades ou agentes de ligação (como cera ou polímeros) que ajudam o pó a manter sua forma durante a compactação inicial.

Etapa 2: Compactação em uma Peça "Verde"

A mistura de pó é colocada em uma matriz ou molde e submetida a alta pressão. Este processo de compactação forma o pó na forma desejada, agora referida como uma "peça verde". Esta peça é frágil, mas sólida o suficiente para ser manuseada.

Etapa 3: Sinterização (Aquecimento e Fusão)

A peça verde é colocada em um forno de atmosfera controlada. Ela é aquecida a uma temperatura logo abaixo do ponto de fusão do metal primário. Durante esta fase, o agente de ligação queima e as partículas metálicas começam a se fundir em seus pontos de contato, aumentando dramaticamente a densidade e a resistência da peça.

Etapa 4: Resfriamento e Solidificação

O componente é resfriado de forma controlada, permitindo que se solidifique em uma massa única e unificada. Neste ponto, o processo primário de sinterização está completo. No entanto, a peça provavelmente encolheu ligeiramente e pode ainda não atender aos requisitos dimensionais exatos.

O Propósito do Acabamento por Sinterização

É aqui que o acabamento se torna essencial. Ele aborda as mudanças que acontecem durante o ciclo de aquecimento e resfriamento para produzir uma peça pronta para uso.

Por Que o Acabamento é Necessário

A fusão de partículas e a redução da porosidade durante a sinterização inevitavelmente fazem com que a peça encolha. Embora esse encolhimento seja antecipado no projeto inicial, pequenas variações são comuns. O acabamento corrige esses pequenos desvios das especificações alvo.

Calibração: A Principal Operação de Acabamento

O processo de acabamento mais comum é a calibração, também conhecida como dimensionamento ou cunhagem. A peça sinterizada é colocada de volta em uma matriz de precisão, que é frequentemente a mesma prensa usada para a compactação inicial. Uma operação de prensagem final ajusta a peça, refinando suas dimensões para atender a tolerâncias muito apertadas.

Outros Tratamentos Pós-Sinterização

Além da calibração, as peças podem passar por outros tratamentos para atingir suas propriedades finais desejadas. Esses processos são determinados pelos padrões de qualidade específicos e requisitos funcionais do componente.

Compreendendo as Compensações

Adicionar uma etapa de acabamento é uma decisão estratégica com benefícios e custos claros.

Custo vs. Precisão

Cada etapa de acabamento adiciona tempo, complexidade e custo ao ciclo de produção geral. Para componentes que não exigem precisão extremamente alta, um processo de sinterização otimizado que minimiza a necessidade de acabamento é mais econômico.

O Ideal da "Forma Final" (Net-Shape)

O objetivo final na metalurgia do pó é alcançar a fabricação de "forma final", onde a peça sai do forno com dimensões perfeitas e não requer operações secundárias. A necessidade de um acabamento extensivo pode indicar que as etapas iniciais de compactação e aquecimento não estão totalmente otimizadas.

Restrições de Material

Operações de acabamento como a calibração exercem força sobre a peça sinterizada. A composição do material deve ser projetada para ter ductilidade suficiente para suportar esta prensagem final sem rachar ou falhar.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve incorporar uma etapa de acabamento robusta depende inteiramente do seu objetivo final.

- Se o seu foco principal são componentes de alta precisão: Uma etapa de acabamento dedicada, especialmente a calibração, é uma parte não negociável do seu plano de fabricação para atender a tolerâncias apertadas.

- Se o seu foco principal é a redução de custos em peças de alto volume: Seu esforço deve ser otimizar a mistura de pó e o ciclo de sinterização para produzir encolhimento consistente e previsível, minimizando assim a necessidade de operações secundárias caras.

- Se o seu foco principal são propriedades mecânicas ou de superfície específicas: Você deve planejar tratamentos pós-sinterização desde o início, pois o processo central de sinterização sozinho pode não ser suficiente.

Ao ver a sinterização e o acabamento como duas etapas distintas, mas conectadas, você pode projetar um processo de fabricação mais deliberado e eficaz.

Tabela Resumo:

| Etapa de Sinterização | Propósito | Operação Chave |

|---|---|---|

| Sinterização Central | Fundir pó em uma peça sólida de forma quase final | Compactação, Aquecimento, Resfriamento |

| Acabamento por Sinterização | Atingir dimensões e propriedades finais | Calibração, Dimensionamento, Outros Tratamentos |

Precisa de componentes sinterizados precisos e de alta qualidade? A KINTEK é especializada em equipamentos de laboratório e consumíveis para metalurgia do pó avançada. Nossa experiência garante que seus processos de sinterização e acabamento sejam otimizados para resultados superiores. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Como o controle preciso de temperatura afeta as ligas de alta entropia FeCoCrNiMnTiC? Domine a Evolução Microestrutural

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura