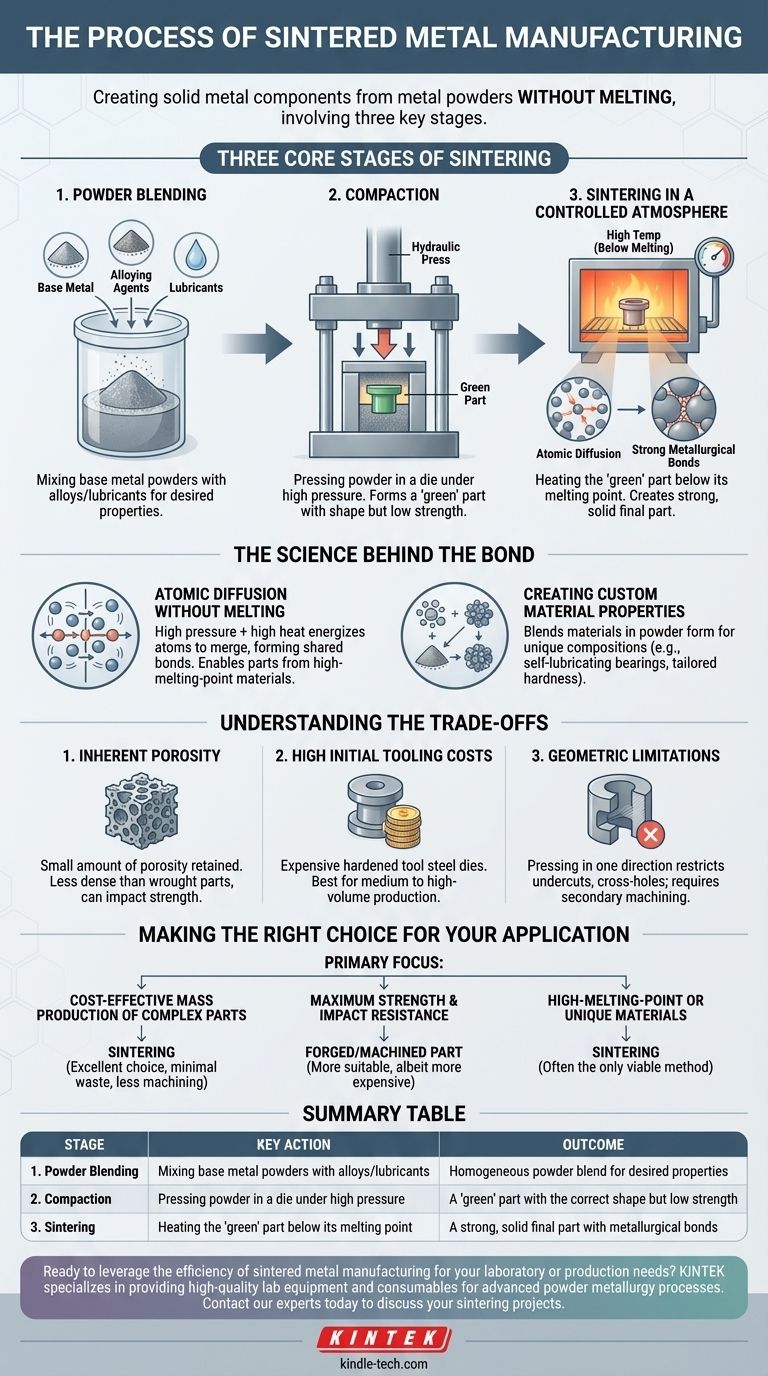

Em sua essência, o processo de fabricação de metal sinterizado é um método de criação de componentes metálicos sólidos a partir de pós metálicos sem derreter o material. Ele envolve principalmente três estágios distintos: a mistura dos pós metálicos desejados, a compactação sob alta pressão em uma forma preliminar e o aquecimento dessa forma em um forno para ligar as partículas em uma peça acabada.

A sinterização não é apenas uma técnica de fabricação; é uma abordagem estratégica para a metalurgia do pó. Ela se destaca na produção de peças complexas, de forma final, em grandes volumes, oferecendo uma alternativa econômica à usinagem tradicional, minimizando o desperdício de material e o pós-processamento.

Os Três Estágios Principais da Sinterização

A produção de uma peça sinterizada é uma operação precisa e sequencial. Cada estágio se baseia no anterior para transformar o pó solto em um componente durável e funcional.

Estágio 1: Mistura de Pó

O processo começa com a matéria-prima: metal em pó. A composição específica é escolhida para atingir as propriedades mecânicas e físicas exigidas da peça final.

Este pó base, frequentemente ferro, cobre, níquel ou uma liga, é precisamente misturado com outros elementos. Estes podem incluir agentes de liga como molibdênio para resistência ou lubrificantes que auxiliarão no próximo estágio.

Estágio 2: Compactação em uma Peça 'Verde'

O pó misturado é carregado em uma cavidade de matriz que corresponde à geometria desejada do componente. Uma prensa então aplica imensa pressão (tipicamente medida em toneladas por polegada quadrada) ao pó.

Essa força compacta as partículas, eliminando a maior parte do ar entre elas e unindo-as mecanicamente. O componente resultante, conhecido como peça 'verde', tem a forma do produto final e integridade suficiente para ser manuseado, mas ainda não atingiu sua resistência final.

Estágio 3: Sinterização em Atmosfera Controlada

A peça 'verde' é movida para um forno de sinterização. O forno aquece a peça a uma alta temperatura, criticamente, abaixo do ponto de fusão do metal primário.

Esse calor desencadeia a difusão atômica. Os átomos nas superfícies das partículas de pó individuais migram através das fronteiras, fundindo as partículas e formando fortes ligações metalúrgicas. Esse processo também queima os lubrificantes adicionados durante a mistura e reduz os óxidos de superfície, criando uma peça final limpa, sólida e significativamente mais forte.

A Ciência Por Trás da Ligação

Compreender por que a sinterização funciona é fundamental para apreciar seu valor. O processo é fundamentalmente diferente da fundição, que depende do derretimento e da solidificação.

Difusão Atômica Sem Derretimento

Pense na sinterização como forçar partículas sólidas a se fundirem. A combinação de alta pressão durante a compactação e alto calor durante a sinterização energiza os átomos, fazendo com que se movam e criem novas ligações compartilhadas entre as partículas.

Isso permite a criação de peças a partir de materiais com pontos de fusão excepcionalmente altos, como tungstênio e molibdênio, que são impraticáveis ou impossíveis de moldar usando métodos de fusão tradicionais.

Criação de Propriedades de Material Personalizadas

Como o processo começa com uma mistura de pós, a sinterização permite a criação de composições de materiais únicas. Metais e outros elementos que não se ligam facilmente em estado fundido podem ser combinados na forma de pó.

Isso permite o projeto de materiais com características específicas, como rolamentos autolubrificantes (pela impregnação da porosidade inerente da peça com óleo) ou materiais com dureza e resistência ao desgaste adaptadas.

Compreendendo as Vantagens e Desvantagens da Sinterização

Nenhum processo de fabricação é perfeito para todas as aplicações. A objetividade exige o reconhecimento das limitações da sinterização.

Porosidade e Densidade Inerentes

Peças sinterizadas quase sempre retêm uma pequena quantidade de porosidade. Como resultado, elas são tipicamente menos densas do que peças feitas de barras laminadas ou forjadas. Isso pode afetar a resistência à tração final e a resistência à fadiga.

Altos Custos Iniciais de Ferramental

As matrizes necessárias para o estágio de compactação são feitas de aço ferramenta endurecido e podem ser caras de produzir. Esse investimento inicial significa que a sinterização é mais econômica para tiragens de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado em milhares de peças.

Limitações Geométricas

Embora a sinterização seja excelente para formas complexas, existem restrições. O processo depende da prensagem do pó em uma única direção. Características como rebaixos, furos transversais ou roscas que não são paralelas à direção da prensagem não podem ser formadas diretamente e devem ser adicionadas em operações de usinagem secundárias.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da sinterização depende inteiramente dos objetivos do seu projeto.

- Se o seu foco principal é a produção em massa econômica de peças complexas: A sinterização é uma excelente escolha, pois produz componentes de forma final com desperdício mínimo de material e reduz ou elimina a necessidade de usinagem secundária.

- Se o seu foco principal é a máxima resistência e resistência ao impacto: Uma peça forjada ou totalmente usinada a partir de metal laminado pode ser uma alternativa mais adequada, embora mais cara, para aplicações críticas e de alto estresse.

- Se o seu foco principal é a criação de peças a partir de materiais de alto ponto de fusão ou exclusivos: A sinterização é frequentemente o único método comercialmente viável para processar metais como o tungstênio ou para criar materiais compósitos personalizados.

Em última análise, compreender o processo de sinterização permite que você aproveite suas capacidades únicas para uma fabricação de componentes eficiente e inovadora.

Tabela Resumo:

| Estágio | Ação Chave | Resultado |

|---|---|---|

| 1. Mistura de Pó | Mistura de pós metálicos base com ligas/lubrificantes | Mistura de pó homogênea para as propriedades desejadas |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | Uma peça 'verde' com a forma correta, mas baixa resistência |

| 3. Sinterização | Aquecimento da peça 'verde' abaixo do seu ponto de fusão | Uma peça final forte e sólida com ligações metalúrgicas |

Pronto para aproveitar a eficiência da fabricação de metal sinterizado para as suas necessidades de laboratório ou produção?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para processos avançados de metalurgia do pó. Quer esteja a desenvolver novos materiais ou a aumentar a produção, a nossa experiência e produtos fiáveis podem ajudá-lo a obter resultados precisos e a reduzir o desperdício.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus projetos de sinterização e aprimorar suas capacidades de fabricação.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais condições críticas de processamento são fornecidas por um forno de sinterização de prensa quente a vácuo? Atingir 98%+ de Densidade.

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino