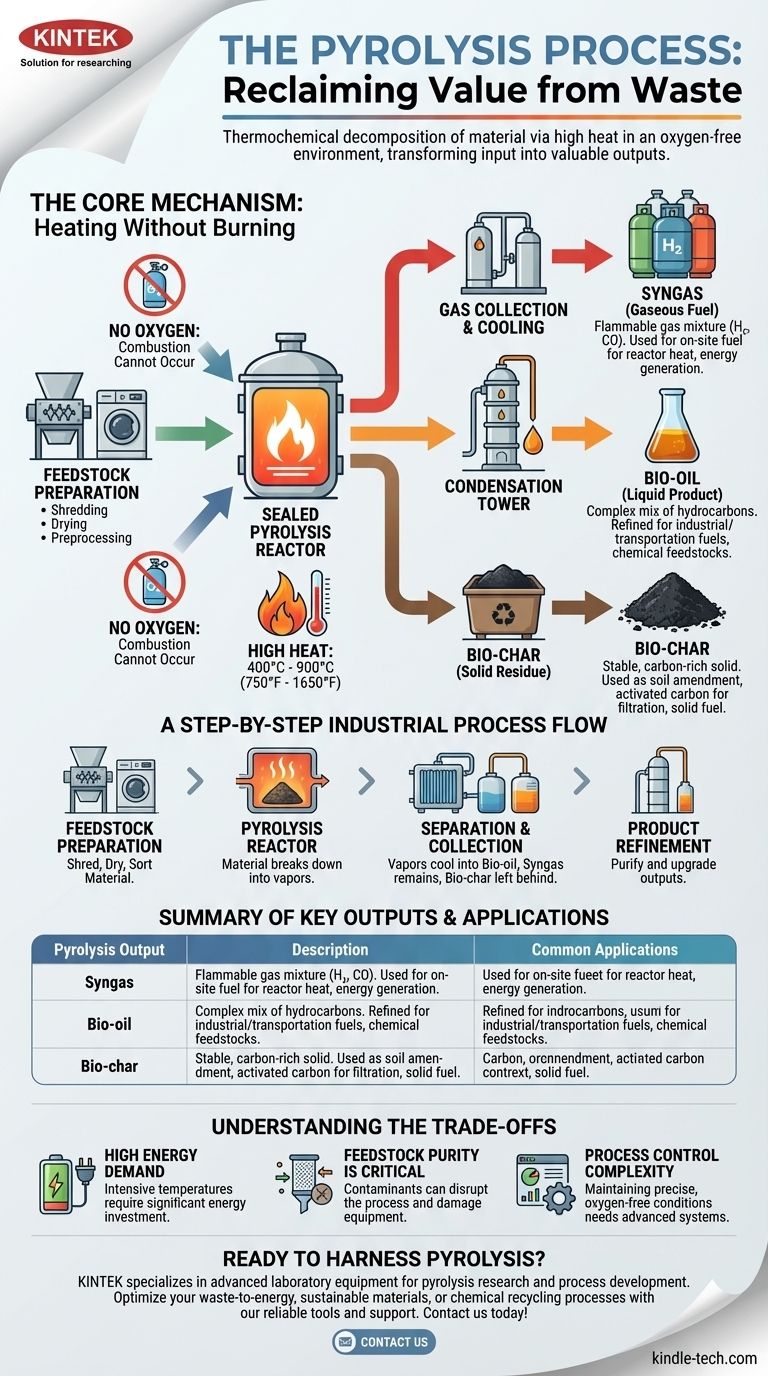

Em sua essência, a pirólise é a decomposição termoquímica de material através de calor intenso em um ambiente completamente livre de oxigênio. Ao contrário da incineração, que queima o material, a pirólise usa calor para quebrar substâncias complexas como plásticos ou biomassa em seus componentes químicos fundamentais. Este processo transforma um único material de entrada em três saídas distintas e valiosas: uma mistura gasosa (gás de síntese), um líquido (bio-óleo) e um sólido (bio-carvão).

O verdadeiro valor da pirólise não está em destruir resíduos, mas em recuperá-los. É um processo de transformação controlada que libera a energia armazenada e o valor químico dentro de materiais que, de outra forma, acabariam em um aterro sanitário.

Como a Pirólise Funciona: O Mecanismo Central

Para entender a pirólise, você deve primeiro entender seu princípio central: aquecimento sem queima. Esta distinção é a chave para todo o processo.

A Condição Essencial: Alto Calor, Sem Oxigênio

A pirólise ocorre dentro de um reator selado aquecido a temperaturas entre 400°C e 900°C (750°F a 1650°F).

Crucialmente, todo o oxigênio é evacuado desta câmara. Sem oxigênio, a combustão não pode ocorrer. Em vez de queimar, o calor intenso força as ligações químicas dentro do material a se romperem, um processo conhecido como craqueamento térmico.

A Quebra da Matéria-Prima

O material de entrada, ou matéria-prima, é quebrado em moléculas menores e menos complexas.

Na biomassa, o calor decompõe seus componentes primários: celulose, hemicelulose e lignina. Para plásticos, as longas cadeias poliméricas repetitivas são quebradas em cadeias de hidrocarbonetos mais curtas.

O Papel Opcional dos Catalisadores

Em alguns processos avançados de pirólise, um catalisador é introduzido no reator. Um catalisador é uma substância que acelera ou direciona uma reação química sem ser consumido por ela.

O uso de um catalisador pode ajudar a direcionar o processo para maximizar uma saída específica, como aumentar o rendimento e a qualidade do bio-óleo a partir de resíduos plásticos.

Uma Análise Passo a Passo de um Processo Industrial

Embora a ciência central seja simples, uma planta de pirólise comercial opera através de um processo preciso e multi-estágio. Usando a pirólise de plástico como exemplo, as etapas são claras.

Etapa 1: Preparação da Matéria-Prima

A matéria-prima não é alimentada diretamente no reator. Ela deve ser preparada para garantir eficiência e pureza.

Isso envolve a trituração do material para aumentar a área de superfície, a secagem para remover a umidade que dificulta o processo e o pré-processamento para separar quaisquer contaminantes não pirolisáveis, como metais ou vidro.

Etapa 2: O Reator de Pirólise

A matéria-prima preparada é alimentada no reator sem oxigênio e aquecida. À medida que o material se decompõe, ele vaporiza em uma mistura de gases e aerossóis.

Etapa 3: Separação e Coleta

Esta mistura de vapor quente é então canalizada para fora do reator. À medida que esfria, os diferentes componentes são separados.

Os vapores condensáveis esfriam em um líquido (bio-óleo). Os gases não condensáveis permanecem como gás de síntese. O material sólido e rico em carbono que sobra no reator é o bio-carvão.

Etapa 4: Refinamento do Produto

Os produtos brutos são frequentemente purificados para atender a padrões de mercado específicos. O bio-óleo pode ser destilado para separá-lo em diferentes graus de combustível, e o bio-carvão pode ser processado posteriormente para criar carvão ativado de alta qualidade.

Compreendendo as Três Saídas Principais

O sucesso de uma operação de pirólise depende do valor derivado de seus três produtos distintos.

Gás de Síntese (O Combustível Gasoso)

O gás de síntese é uma mistura de gases inflamáveis, principalmente hidrogênio e monóxido de carbono. É frequentemente usado no local como combustível para fornecer o próprio calor necessário para o reator de pirólise, melhorando drasticamente a eficiência energética geral da planta.

Bio-óleo (O Produto Líquido)

Também conhecido como óleo de pirólise, este líquido é uma mistura complexa de hidrocarbonetos. Pode ser refinado para uso como combustível industrial ou processado posteriormente em produtos mais valiosos, como combustíveis para transporte ou matérias-primas químicas.

Bio-carvão (O Resíduo Sólido)

O bio-carvão é um sólido estável, rico em carbono, semelhante ao carvão vegetal. Possui excelentes aplicações como emenda de solo para melhorar a saúde do solo e a retenção de água, como material base para a produção de carvão ativado para filtração, ou simplesmente como combustível sólido.

Compreendendo as Desvantagens

A pirólise é uma tecnologia poderosa, mas não está isenta de desafios. A objetividade exige o reconhecimento de suas realidades operacionais.

Alta Demanda de Energia

Atingir e manter temperaturas de até 900°C é altamente intensivo em energia. Embora o uso da saída de gás de síntese possa compensar isso, o investimento inicial de energia e o design do sistema são considerações significativas.

A Pureza da Matéria-Prima é Crítica

A eficiência e a qualidade da saída da pirólise são altamente sensíveis à composição da matéria-prima. Contaminantes podem interromper as reações químicas ou danificar o equipamento, tornando as etapas iniciais de preparação e classificação vitais, mas custosas.

Complexidade do Controle do Processo

Operar um reator de pirólise é um equilíbrio delicado. Manter um ambiente completamente livre de oxigênio enquanto se controla precisamente a temperatura requer sistemas de monitoramento e segurança sofisticados, confiáveis e caros.

Como Aplicar Isso ao Seu Objetivo

Compreender a pirólise permite que você veja sua aplicação potencial de vários ângulos diferentes.

- Se o seu foco principal é a gestão de resíduos: A pirólise é uma tecnologia de ponta para converter plásticos não recicláveis e resíduos orgânicos em recursos valiosos, oferecendo uma alternativa direta aos aterros sanitários.

- Se o seu foco principal é a geração de energia: As saídas de gás de síntese e bio-óleo representam uma fonte de energia descentralizada, capaz de alimentar o próprio sistema ou contribuir com energia para a rede.

- Se o seu foco principal são materiais sustentáveis: O bio-carvão produzido é uma commodity valiosa para a agricultura e a fabricação, servindo como um ingrediente chave para o aprimoramento do solo ou produtos de filtração avançados.

Ao entender a pirólise não como destruição, mas como desconstrução controlada, podemos efetivamente recuperar valor dos resíduos e projetar sistemas mais sustentáveis.

Tabela Resumo:

| Saída da Pirólise | Descrição | Aplicações Comuns |

|---|---|---|

| Gás de Síntese | Mistura de gases inflamáveis (H₂, CO) | Combustível no local para aquecimento do reator, geração de energia |

| Bio-óleo | Mistura líquida de hidrocarbonetos | Combustível industrial, combustível para transporte, matérias-primas químicas |

| Bio-carvão | Resíduo sólido, rico em carbono | Emenda de solo, carvão ativado para filtração, combustível sólido |

Pronto para aproveitar o poder da pirólise em seu laboratório ou instalação? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de processos de pirólise. Se você está explorando soluções de resíduos para energia, materiais sustentáveis ou reciclagem química, nossos especialistas podem fornecer as ferramentas e o suporte confiáveis de que você precisa para otimizar seus processos de pirólise. Entre em contato conosco hoje para discutir como nossas soluções podem ajudá-lo a atingir seus objetivos de sustentabilidade e pesquisa!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Qual é a função de um forno de alta temperatura durante a queima? Domine a Produção de Espuma de Alumínio com Precisão

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes