Em sua essência, o processo de Deposição Física de Vapor (PVD) é uma técnica baseada em vácuo que transforma um material sólido em vapor, transporta-o átomo por átomo através do vácuo e, em seguida, o deposita como um revestimento fino e de alto desempenho sobre um substrato. Este método consiste fundamentalmente em construir uma nova camada superficial do zero, proporcionando um controle preciso sobre as propriedades finais do acabamento.

A percepção essencial é que o PVD não é um processo químico úmido como a galvanoplastia; é uma técnica física, de linha de visão, realizada em alto vácuo. Este ambiente de vácuo é a chave que permite que átomos individuais de um material de revestimento viajem sem impedimentos de uma fonte para a peça alvo, garantindo um filme puro, denso e fortemente ligado.

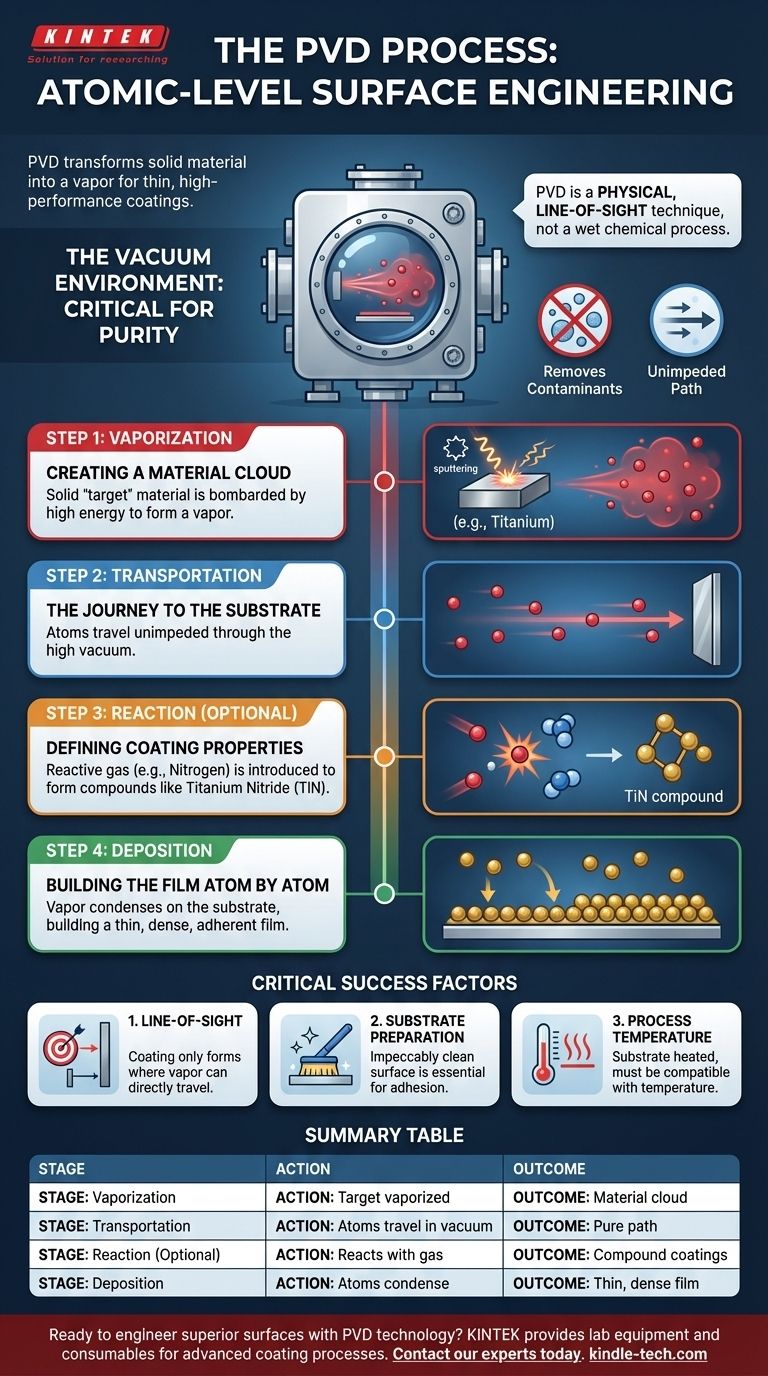

O Ambiente: O Papel Crítico do Vácuo

Antes que qualquer revestimento possa ocorrer, o ambiente adequado deve ser estabelecido. Todo o processo de PVD ocorre dentro de uma câmara de vácuo selada.

Por que o Vácuo é Não Negociável

O alto vácuo (pressão muito baixa) é crítico por duas razões. Primeiro, ele remove o ar e outras moléculas de gás que poderiam contaminar o revestimento ou reagir com o material vaporizado de forma descontrolada.

Segundo, ele fornece um caminho claro e desobstruído para que os átomos do revestimento viajem de sua fonte para a peça que está sendo revestida, que é conhecida como substrato.

Desconstruindo o Processo PVD: Passo a Passo

Embora as técnicas específicas variem, todo processo PVD segue três estágios fundamentais. Um quarto estágio de reação, opcional, é frequentemente incluído para criar revestimentos cerâmicos específicos de alto desempenho.

Passo 1: Vaporização - Criando uma Nuvem de Material

O processo começa com um material de fonte sólida, conhecido como alvo. Este alvo é feito do material que queremos usar para o revestimento (por exemplo, titânio, cromo, alumínio).

Uma fonte de alta energia é usada para bombardear este alvo, desalojando átomos e convertendo-os em vapor ou plasma. Métodos comuns incluem a pulverização catódica (sputtering), que usa íons para derrubar átomos do alvo, ou a evaporação térmica, que usa calor para evaporá-los.

Passo 2: Transporte - A Jornada para o Substrato

Uma vez vaporizados, esses átomos ou moléculas viajam através da câmara de vácuo do alvo em direção ao substrato. O vácuo garante que eles viajem em linha reta sem colidir com outras partículas, o que interromperia o processo.

Passo 3: A Reação - Definindo as Propriedades do Revestimento

Este é um estágio frequentemente crítico onde as propriedades finais do revestimento são definidas. Para muitas aplicações, um gás reativo específico (como nitrogênio, oxigênio ou metano) é introduzido precisamente na câmara.

Os átomos de metal vaporizados reagem com este gás para formar um novo composto. Por exemplo, o vapor de titânio reagirá com o gás nitrogênio para formar o composto extremamente duro e de cor dourada Nitreto de Titânio (TiN). Se nenhum gás reativo for usado, o material da fonte original se deposita em sua forma pura.

Passo 4: Deposição - Construindo o Filme Átomo por Átomo

Quando o vapor de revestimento atinge o substrato, ele se condensa na superfície mais fria. Essa condensação se acumula, átomo por átomo, para formar um filme fino, denso e altamente aderente.

Como o filme é construído em nível atômico, ele se adapta precisamente à textura da superfície do substrato, ao mesmo tempo em que fornece um conjunto completamente novo de propriedades de superfície.

Armadilhas Comuns e Considerações

PVD é uma tecnologia poderosa, mas sua eficácia depende da compreensão de seus princípios operacionais e limitações.

Dependência da Linha de Visão

PVD é um processo de "linha de visão". O revestimento só pode se formar em superfícies para as quais o material da fonte vaporizada pode viajar diretamente. Isso torna desafiador revestir uniformemente o interior de formas complexas ou furos profundos e estreitos.

A Preparação do Substrato é Tudo

A adesão e a qualidade do revestimento PVD dependem criticamente da limpeza do substrato. A superfície deve estar impecavelmente limpa – livre de óleos, óxidos e quaisquer outros contaminantes – para que a ligação atômica se forme corretamente. A limpeza inadequada é uma causa primária de falha do revestimento.

Temperatura do Processo

Embora o PVD seja considerado um processo de "baixa temperatura" em comparação com técnicas como o CVD, o substrato ainda é aquecido a várias centenas de graus Celsius. Esta temperatura deve ser compatível com o material do substrato para evitar deformações ou alterações em suas propriedades fundamentais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os estágios do processo PVD permite que você especifique o tipo certo de revestimento para sua aplicação.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Você precisa de um processo PVD reativo que crie um revestimento cerâmico, como Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) ou Carbonitreto de Titânio (TiCN).

- Se o seu foco principal é uma cor decorativa específica ou condutividade: Um processo PVD não reativo que deposita um metal puro (como titânio ou alumínio) ou uma liga específica é provavelmente a escolha ideal.

- Se o seu componente possui geometrias internas complexas: Você deve considerar a natureza de linha de visão do PVD e garantir que a peça esteja fixada corretamente, ou considerar se um processo alternativo, sem linha de visão, é mais adequado.

Ao controlar cada etapa desta construção em nível atômico, o PVD permite a engenharia precisa de superfícies com desempenho superior.

Tabela Resumo:

| Estágio do Processo PVD | Ação Chave | Resultado |

|---|---|---|

| 1. Vaporização | O material alvo é vaporizado (por exemplo, via pulverização catódica). | Cria uma nuvem de átomos de revestimento. |

| 2. Transporte | Os átomos viajam sem impedimentos através de um alto vácuo. | Garante um caminho puro e direto para o substrato. |

| 3. Reação (Opcional) | O vapor reage com um gás (por exemplo, Nitrogênio). | Forma revestimentos compostos como Nitreto de Titânio (TiN). |

| 4. Deposição | Os átomos se condensam e se ligam ao substrato. | Constrói um filme fino, denso e altamente aderente. |

Pronto para projetar superfícies superiores com a tecnologia PVD? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis necessários para processos avançados de revestimento. Seja para desenvolver ferramentas resistentes ao desgaste ou acabamentos decorativos, nossas soluções apoiam resultados precisos e de alta qualidade. Entre em contato com nossos especialistas hoje para discutir como podemos atender às necessidades específicas de PVD e engenharia de superfície do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo