Em sua essência, a brasagem em forno é um processo semiautomatizado de união de metais onde uma montagem inteira é aquecida em um forno controlado. Esse calor derrete uma liga de metal de adição, que flui para as juntas entre os componentes por ação capilar. À medida que a montagem esfria, o metal de adição solidifica, criando uma ligação metalúrgica forte, limpa e repetível em potencialmente milhares de juntas simultaneamente.

A distinção crítica da brasagem em forno é o uso de um forno com atmosfera controlada ou a vácuo. Isso não se trata apenas de aquecimento; é um método preciso que previne a oxidação, permitindo a criação de juntas excepcionalmente limpas e fortes em grandes volumes, especialmente para designs complexos ou metais reativos.

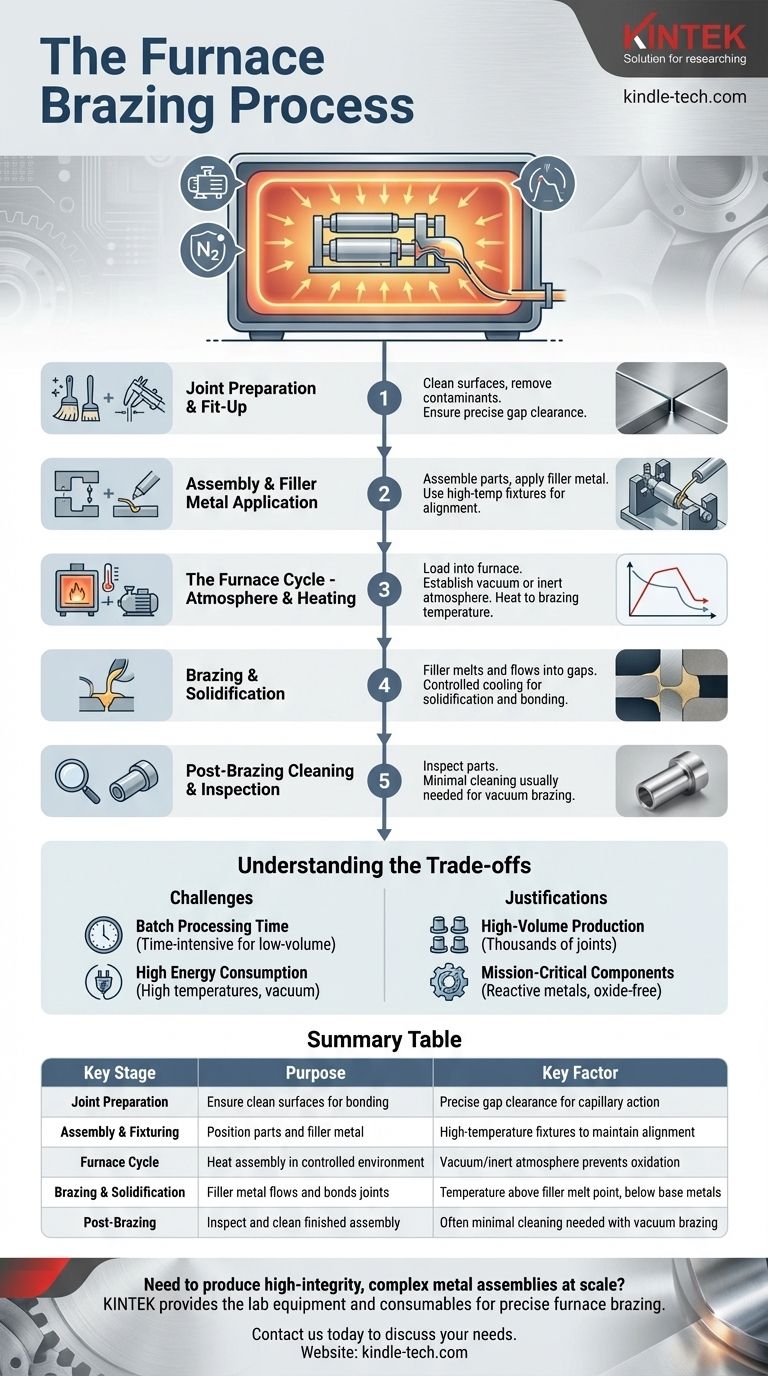

O Processo de Brasagem em Forno: Uma Análise Passo a Passo

A brasagem em forno é um processo sistemático e em lote. Cada etapa é crítica para alcançar uma ligação bem-sucedida e de alta integridade.

Etapa 1: Preparação da Junta e Ajuste

Antes de qualquer aquecimento, os componentes devem ser meticulosamente preparados. Todas as superfícies a serem unidas são cuidadosamente limpas para remover óleos, óxidos e outros contaminantes que possam interferir na ligação.

Igualmente importante é garantir a folga correta entre as peças. A folga deve ser precisa o suficiente para permitir que o metal de adição fundido seja puxado por ação capilar, mas não tão grande a ponto de não preencher completamente a junta.

Etapa 2: Montagem e Aplicação do Metal de Adição

As peças limpas são montadas em sua configuração final. O metal de adição para brasagem, que pode estar na forma de pasta, fio ou calço pré-formado, é aplicado nas juntas ou próximo a elas.

Para manter o alinhamento preciso durante o ciclo de aquecimento, as peças são frequentemente mantidas no lugar usando dispositivos de fixação ou grampos especializados. Esses dispositivos devem ser capazes de suportar as altas temperaturas do forno sem distorcer.

Etapa 3: O Ciclo do Forno - Atmosfera e Aquecimento

A montagem inteira (ou um lote de várias montagens) é carregada no forno. Esta é a etapa definidora do processo.

O forno é selado, e todo o ar é bombeado para criar um vácuo, ou é preenchido com uma atmosfera controlada e inerte. Esta etapa é crucial porque elimina o oxigênio, que de outra forma causaria a oxidação dos metais base em altas temperaturas e impediria uma brasagem bem-sucedida.

Uma vez estabelecido o ambiente protetor, o forno começa a aquecer o lote até a temperatura de brasagem especificada, que está acima do ponto de fusão da liga de adição, mas abaixo do ponto de fusão dos metais base.

Etapa 4: Brasagem e Solidificação

Na temperatura de brasagem, o metal de adição derrete e flui para as pequenas folgas das juntas. A atmosfera controlada garante que as superfícies metálicas permaneçam limpas, permitindo que a liga fundida "molhe" as superfícies e seja puxada por toda a junta.

Após um tempo predeterminado na temperatura, a montagem é resfriada de maneira controlada. Isso pode envolver um resfriamento lento dentro do forno ou um "resfriamento rápido" mais veloz para alcançar as propriedades metalúrgicas desejadas na peça acabada. À medida que esfria, o metal de adição solidifica, criando uma ligação permanente.

Etapa 5: Limpeza e Inspeção Pós-Brasagem

Uma vez que o lote tenha esfriado e seja removido do forno, as peças são inspecionadas. Na maioria dos casos, as peças brasadas em forno a vácuo são excepcionalmente limpas e não requerem processamento adicional. Se necessário, qualquer fluxo restante ou excesso de metal de adição pode ser removido.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a brasagem em forno não é universalmente aplicável. Compreender suas realidades operacionais é fundamental para usá-la de forma eficaz.

Tempo de Processamento em Lote

A brasagem em forno é um processo em lote, não contínuo. O ciclo completo de carregamento, bombeamento do vácuo, aquecimento, brasagem, resfriamento e descarregamento é demorado. Isso a torna menos adequada para trabalhos de baixo volume e rápida execução.

Alto Consumo de Energia

Aquecer uma grande câmara de forno a temperaturas que frequentemente excedem 1000°C (1832°F) e manter o vácuo requer uma quantidade significativa de energia. Isso contribui para o custo geral do processo.

A Justificativa Depende da Aplicação

Os custos de tempo e energia são mais facilmente justificados em dois cenários: produção de alto volume, onde milhares de juntas podem ser feitas de uma vez, ou para componentes de missão crítica feitos de materiais como titânio ou aço inoxidável que são altamente reativos ao oxigênio e exigem uma junta impecável e livre de óxidos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente dos objetivos e restrições específicos do seu projeto.

- Se o seu foco principal é a produção de alto volume de montagens complexas: A brasagem em forno é ideal, pois permite a criação simultânea de múltiplas juntas consistentes em larga escala.

- Se o seu foco principal é unir materiais reativos ao oxigênio (por exemplo, titânio): O ambiente a vácuo de um brasador de forno é inegociável para prevenir a formação de óxidos e garantir uma ligação metalúrgica robusta.

- Se o seu foco principal é manter tolerâncias dimensionais apertadas: A brasagem em forno é superior à soldagem, pois o aquecimento uniforme e a ausência de fusão do metal base minimizam a distorção da peça.

Ao compreender o ciclo completo de brasagem em forno, você pode alavancar com confiança suas forças únicas para produzir componentes robustos e de alta integridade em escala.

Tabela Resumo:

| Etapa Chave | Propósito | Fator Chave |

|---|---|---|

| Preparação da Junta | Garantir superfícies limpas para a ligação | Folga precisa para ação capilar |

| Montagem e Fixação | Posicionar peças e metal de adição | Fixadores de alta temperatura para manter o alinhamento |

| Ciclo do Forno | Aquecer a montagem em ambiente controlado | Vácuo/atmosfera inerte previne oxidação |

| Brasagem e Solidificação | Metal de adição flui e une as juntas | Temperatura acima do ponto de fusão do metal de adição, abaixo dos metais base |

| Pós-Brasagem | Inspecionar e limpar a montagem final | Frequentemente, limpeza mínima necessária com brasagem a vácuo |

Precisa produzir montagens metálicas complexas e de alta integridade em escala?

A brasagem em forno é a solução ideal para unir materiais reativos como o titânio ou criar milhares de juntas consistentes simultaneamente. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis que tornam este processo preciso possível, atendendo às necessidades exigentes de laboratórios e manufaturas modernas.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas capacidades de brasagem e entregar resultados superiores para seus projetos de missão crítica.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais