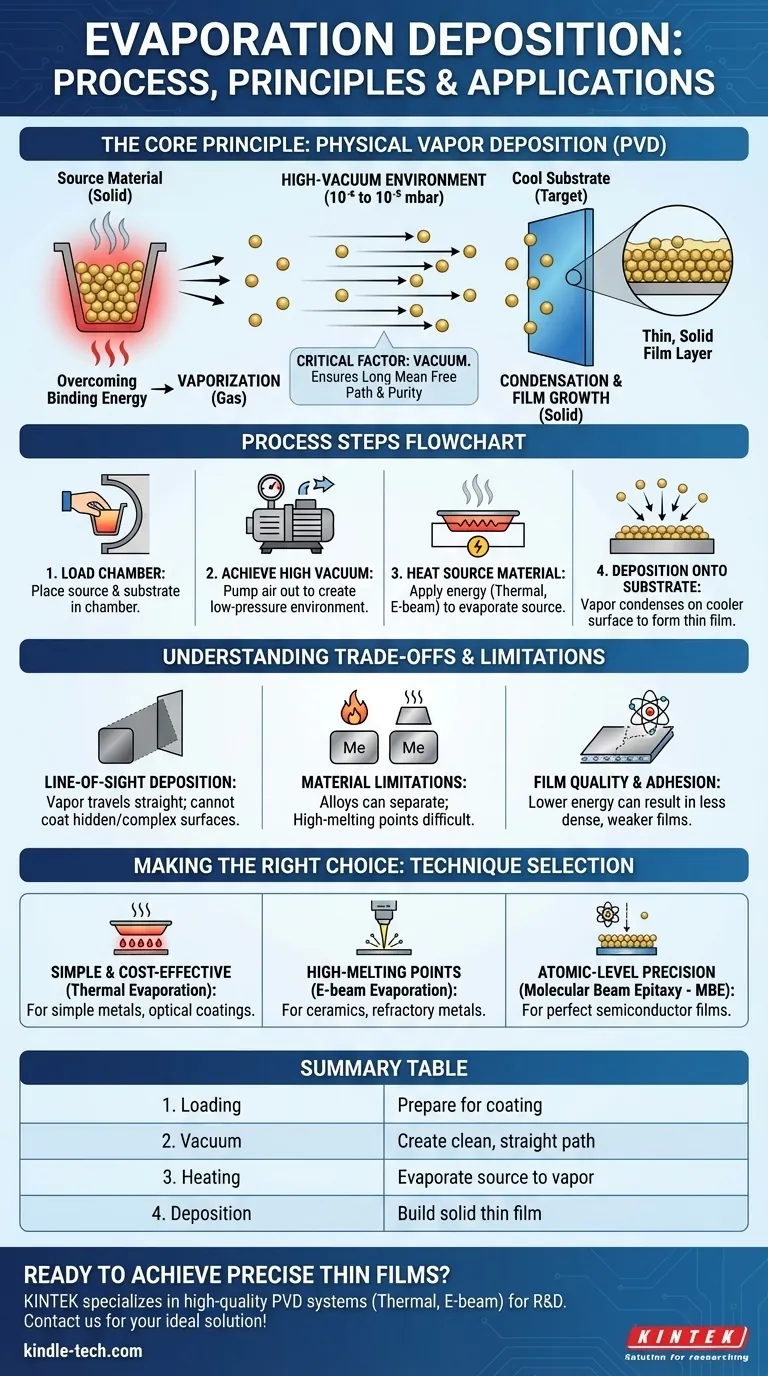

Em sua essência, a deposição por evaporação é um método de deposição física de vapor (PVD) para criar um filme fino. O processo envolve o aquecimento de um material fonte dentro de uma câmara de alto vácuo até que ele evapore, transformando-se em gás. Este vapor então viaja através do vácuo e condensa em uma superfície alvo mais fria, conhecida como substrato, formando um revestimento sólido e uniforme.

O sucesso da deposição por evaporação depende de um fator crítico: o vácuo. Um ambiente de alto vácuo não é apenas para prevenir a contaminação; é essencial para garantir que os átomos vaporizados tenham um caminho claro e direto da fonte para o substrato, o que determina a qualidade e a pureza do filme final.

O Princípio Fundamental: Do Sólido ao Vapor

Superando a Energia de Ligação

A evaporação ocorre quando os átomos ou moléculas de um material ganham energia térmica suficiente para se libertarem das forças que os mantêm em estado sólido ou líquido. Na tecnologia de deposição, isso é conseguido aquecendo ativamente o material fonte.

À medida que a temperatura aumenta, os átomos na superfície do material vibram com energia crescente. Eventualmente, eles ganham energia cinética suficiente para escapar para a fase gasosa, criando um fluxo de vapor.

O Papel Crítico do Vácuo

Todo o processo ocorre em uma câmara de alto vácuo, tipicamente a pressões de 10⁻⁶ a 10⁻⁵ mbar. Este ambiente é crucial por duas razões.

Primeiro, ele remove o ar e outros gases indesejados que poderiam reagir com o vapor quente, contaminando o filme. Segundo, ele aumenta drasticamente o caminho livre médio — a distância média que uma partícula pode percorrer antes de colidir com outra. Em alto vácuo, os átomos vaporizados viajam em linha reta diretamente para o substrato sem serem dispersos pelo gás de fundo.

Condensação e Crescimento do Filme

Quando o fluxo de vapor quente atinge o substrato comparativamente frio, os átomos perdem rapidamente sua energia e condensam de volta para um estado sólido. Eles se ligam à superfície do substrato, construindo gradualmente camada por camada para formar um filme fino e sólido.

Uma Análise Mais Detalhada das Etapas do Processo

Etapa 1: Carregamento da Câmara

O processo começa colocando o material fonte e o substrato na câmara. O material fonte é tipicamente mantido em um recipiente resistivo, como um cadinho, barco ou cesto, muitas vezes feito de um material de alta temperatura como o tungstênio.

Etapa 2: Atingir Alto Vácuo

A câmara é selada, e uma série de bombas de vácuo remove o ar para criar o ambiente de baixa pressão necessário. Esta etapa é vital para garantir a pureza e a integridade do processo de deposição.

Etapa 3: Aquecimento do Material Fonte

Uma vez atingido o nível de vácuo desejado, o material fonte é aquecido. No método mais comum, a evaporação térmica, uma alta corrente elétrica é passada através do barco ou cadinho que contém o material. A resistência do barco faz com que ele aqueça rapidamente, transferindo esse calor para o material fonte e fazendo com que ele evapore.

Etapa 4: Deposição no Substrato

O fluxo de partículas de vapor viaja para cima, ou em um caminho de "linha de visão", a partir da fonte. Ele reveste o substrato, que é estrategicamente colocado no caminho do vapor. A espessura do filme depositado é controlada monitorando a taxa de deposição e o tempo.

Compreendendo as Vantagens e Limitações

Deposição por Linha de Visada

Uma característica significativa da evaporação é que ela é um processo de linha de visada. O vapor viaja em linha reta, o que significa que só pode revestir superfícies que são diretamente visíveis da fonte. Isso torna desafiador obter revestimentos uniformes em objetos tridimensionais complexos com superfícies ocultas ou reentrâncias.

Limitações de Materiais

A evaporação térmica funciona melhor para materiais com pontos de fusão relativamente baixos, como alumínio, ouro e cromo. Materiais com pontos de fusão muito altos, como cerâmicas ou metais refratários, são difíceis de evaporar usando aquecimento resistivo simples.

Além disso, a deposição de ligas pode ser problemática. Se os elementos constituintes tiverem diferentes temperaturas de evaporação, um material pode vaporizar mais rapidamente que o outro, resultando em uma composição de filme que não corresponde à liga fonte.

Qualidade e Adesão do Filme

Comparado a processos de maior energia como a pulverização catódica, os átomos na evaporação térmica chegam ao substrato com energia cinética relativamente baixa. Isso pode, às vezes, resultar em filmes menos densos e com adesão mais fraca ao substrato.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da técnica de evaporação é determinada pelo material a ser depositado, pela qualidade do filme exigida e pela aplicação específica.

- Se o seu foco principal é a simplicidade e a relação custo-benefício: A evaporação térmica padrão é frequentemente a melhor escolha para depositar metais simples para aplicações como revestimentos ópticos ou contatos elétricos.

- Se o seu foco principal é depositar materiais de alto ponto de fusão ou cerâmicas: A evaporação por feixe de elétrons (e-beam), que usa um feixe focado de elétrons para aquecer a fonte, é necessária para atingir as temperaturas exigidas.

- Se o seu foco principal é criar filmes perfeitos de monocristais para semicondutores: A Epitaxia por Feixe Molecular (MBE), uma forma de evaporação altamente precisa e lenta, oferece o controle em nível atômico necessário para essas aplicações exigentes.

Compreender esses princípios básicos permite selecionar a técnica de deposição precisa para alcançar as propriedades desejadas do filme fino.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Carregamento | Colocar material fonte e substrato na câmara | Preparar para o processo de revestimento |

| 2. Vácuo | Bombear o ar para atingir alto vácuo (10⁻⁶ mbar) | Criar um caminho limpo e direto para o vapor |

| 3. Aquecimento | Aplicar calor ao material fonte (ex: térmico, feixe de elétrons) | Evaporar o material fonte em vapor |

| 4. Deposição | O vapor condensa no substrato mais frio | Construir uma camada de filme fino sólida e uniforme |

Pronto para obter filmes finos precisos em seu laboratório? O sistema de deposição por evaporação certo é a chave para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo sistemas de evaporação térmica e por feixe de elétrons, projetados para atender às rigorosas demandas de pesquisa e desenvolvimento. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ideal para seus materiais e objetivos de aplicação específicos. Entre em contato com nossa equipe hoje para discutir como podemos aprimorar suas capacidades de filmes finos!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação para Matéria Orgânica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é o propósito de um evaporador? O Componente Chave Que Cria o Resfriamento

- Quais são as desvantagens da evaporação por feixe de elétrons? Alto Custo, Riscos de Segurança e Problemas de Qualidade do Filme

- O que é o método físico de deposição? Um Guia para Revestimento de Filmes Finos PVD

- Como a temperatura afeta a taxa de evaporação? Domine a Ciência para Melhores Resultados Laboratoriais

- Qual é a diferença entre evaporação térmica e evaporação por feixe de elétrons? Escolha o Método Certo para o Seu Filme Fino

- Qual é a diferença entre deposição por pulverização catódica (sputtering) e evaporação? Um Guia para Escolher o Método PVD Certo

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos simples e econômica

- Qual é a fonte da evaporação por feixe de elétrons? A Pistola de Elétrons Explicada para Filmes Finos de Alta Pureza