Em essência, a deposição química é um processo onde um filme fino sólido é formado em uma superfície, conhecida como substrato, através de uma reação química. Compostos químicos gasosos, líquidos ou vaporizados, chamados precursores, são introduzidos em um ambiente controlado onde reagem na ou perto da superfície do substrato, depositando uma nova camada de material sólido, camada por camada.

O princípio central da deposição química é usar uma reação química controlada para construir um novo material diretamente sobre uma superfície. Isso permite a criação de revestimentos altamente puros, duráveis e funcionais com propriedades precisamente projetadas.

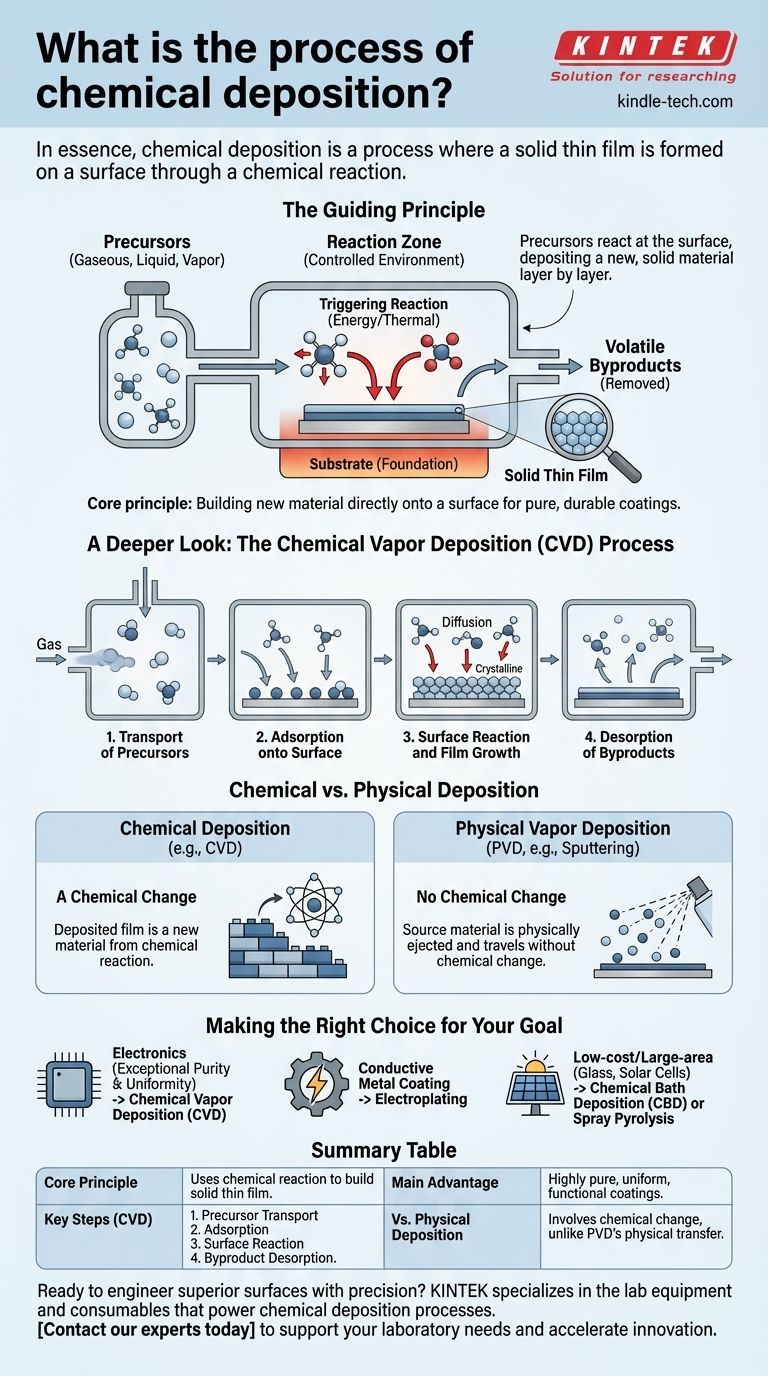

O Princípio Orientador: De Precursor a Filme Sólido

A deposição química transforma fundamentalmente os produtos químicos iniciais em um filme sólido. Este processo é regido por três elementos chave.

Os Produtos Químicos Iniciais (Precursores)

Precursores são compostos voláteis contendo os elementos que você deseja depositar. Eles são projetados para serem estáveis até atingirem a zona de reação.

Esses produtos químicos são tipicamente fornecidos como um gás ou um líquido vaporizado para uma câmara de reação.

A Fundação (O Substrato)

O substrato é a peça de trabalho ou material que recebe o revestimento. Sua superfície fornece o local para que as reações químicas ocorram.

Frequentemente, o substrato é aquecido para fornecer a energia necessária para iniciar e sustentar as reações.

Iniciando a Reação Química

A transformação de gás para filme sólido é desencadeada pela energia. Essa energia, geralmente térmica, faz com que as moléculas precursoras se decomponham ou reajam com outros gases.

Essa reação forma produtos não voláteis (sólidos) que se depositam no substrato, enquanto os subprodutos voláteis são removidos.

Uma Análise Mais Detalhada: O Processo de Deposição Química de Vapor (CVD)

A Deposição Química de Vapor (CVD) é o exemplo mais comum e ilustrativo desse processo. Pode ser dividido em várias etapas distintas.

Etapa 1: Transporte de Precursores

Os produtos químicos precursores gasosos são introduzidos com precisão e transportados para uma câmara de reação, que geralmente opera sob vácuo.

Etapa 2: Adsorção na Superfície

As moléculas de gás pousam e aderem à superfície quente do substrato em um processo chamado adsorção.

Etapa 3: Reação de Superfície e Crescimento do Filme

O calor do substrato fornece a energia para que as moléculas precursoras adsorvidas reajam. Essa reação catalisada pela superfície forma o filme sólido.

As moléculas podem se difundir pela superfície para encontrar locais de crescimento ideais, levando à nucleação e ao crescimento de uma camada uniforme, cristalina ou amorfa.

Etapa 4: Dessorção de Subprodutos

A reação química também cria subprodutos gasosos, que não são mais necessários.

Esses subprodutos se desprendem da superfície (dessorção) e são bombeados para fora, deixando apenas o filme puro e desejado.

Compreendendo a Distinção Chave: Deposição Química vs. Física

É fundamental distinguir a deposição química de sua contraparte física, pois os mecanismos subjacentes são fundamentalmente diferentes.

O Fator Definidor: Uma Mudança Química

Em todas as formas de deposição química, o filme depositado é um novo material criado por uma reação química no substrato. Os precursores são consumidos e transformados.

A Alternativa: Deposição Física de Vapor (PVD)

Processos como a pulverização catódica (sputtering) são uma forma de Deposição Física de Vapor (PVD). Na PVD, o material fonte é ejetado fisicamente (por exemplo, por bombardeio iônico) e viaja para o substrato sem alteração química.

Pense na PVD como pintura em spray com átomos, enquanto a CVD é como construir uma estrutura tijolo por tijolo químico.

Fazendo a Escolha Certa para o Seu Objetivo

Diferentes métodos de deposição química são adequados para diferentes aplicações, desde a fabricação de semicondutores até a criação de revestimentos decorativos.

- Se o seu foco principal é pureza e uniformidade excepcionais para eletrônicos: A Deposição Química de Vapor (CVD) fornece o controle a nível atômico necessário para microchips complexos.

- Se o seu foco principal é aplicar um revestimento metálico condutor: A galvanoplastia (eletrodeposição) é um método industrial altamente eficiente e bem estabelecido que usa corrente elétrica.

- Se o seu foco principal é aplicação de baixo custo ou em grande área a partir de uma solução: Técnicas como Deposição em Banho Químico (CBD) ou pirólise por spray oferecem alternativas econômicas para objetivos como revestir vidro ou criar células solares.

Em última análise, dominar a deposição química permite que engenheiros e cientistas projetem materiais a partir do átomo, construindo as superfícies funcionais que impulsionam a tecnologia moderna.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Usa uma reação química para construir um filme fino sólido em um substrato. |

| Etapas Principais (CVD) | 1. Transporte de Precursor 2. Adsorção 3. Reação de Superfície 4. Dessorção de Subprodutos. |

| Principal Vantagem | Cria revestimentos altamente puros, uniformes e funcionais com propriedades precisas. |

| Vs. Deposição Física (PVD) | Envolve uma mudança química para criar um novo material, ao contrário da transferência física da PVD. |

Pronto para projetar superfícies superiores com precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis que impulsionam os processos de deposição química, da pesquisa à produção. Se você está desenvolvendo semicondutores de próxima geração, revestimentos protetores duráveis ou materiais funcionais avançados, nossa experiência e soluções podem ajudá-lo a alcançar pureza e controle incomparáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme