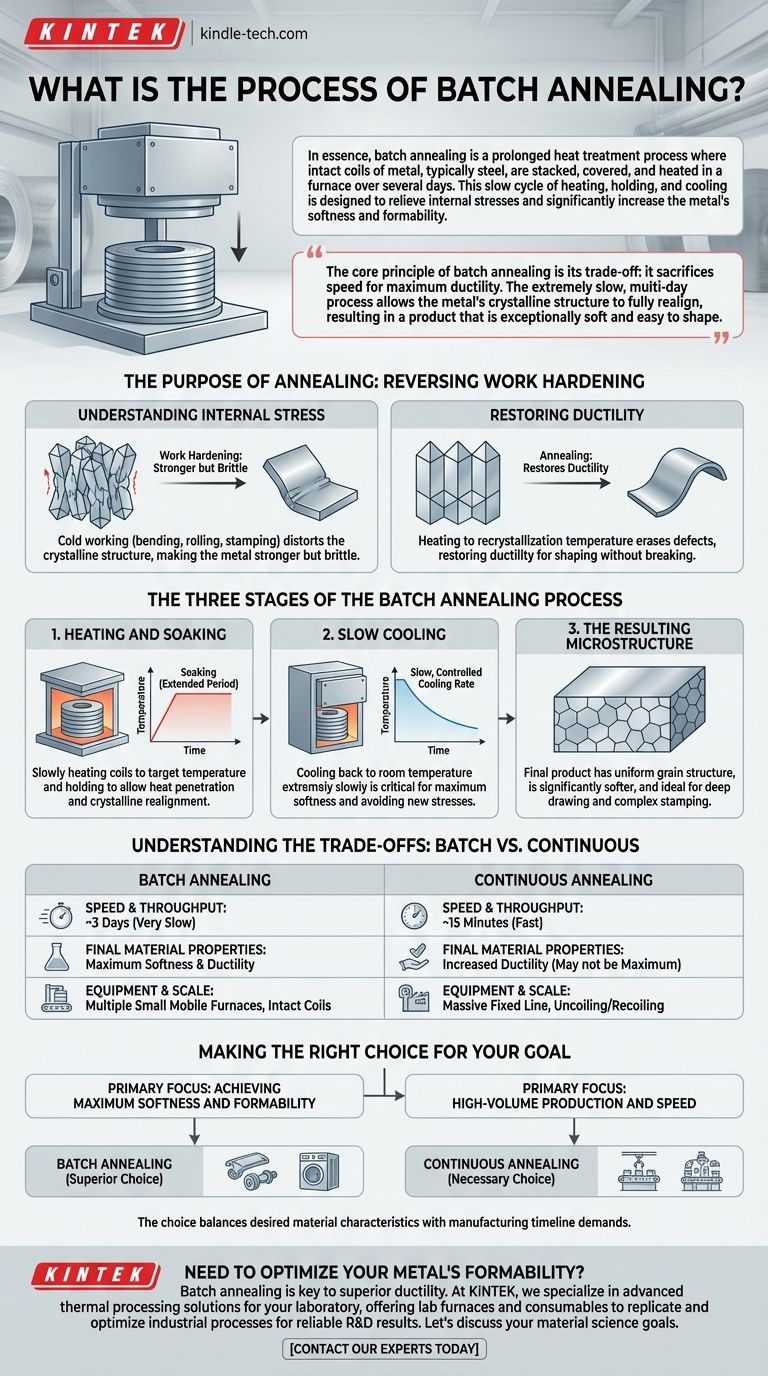

Em essência, o recozimento em lote é um processo de tratamento térmico prolongado onde bobinas intactas de metal, tipicamente aço, são empilhadas, cobertas e aquecidas em um forno ao longo de vários dias. Este ciclo lento de aquecimento, manutenção e resfriamento é projetado para aliviar tensões internas e aumentar significativamente a suavidade e a maleabilidade do metal.

O princípio central do recozimento em lote é a sua troca: sacrifica a velocidade pela máxima ductilidade. O processo extremamente lento, de vários dias, permite que a estrutura cristalina do metal se realinhe completamente, resultando em um produto excepcionalmente macio e fácil de moldar.

O Propósito do Recozimento: Reverter o Encruamento

Compreendendo a Tensão Interna

Quando o metal é dobrado, laminado ou estampado (um processo conhecido como conformação a frio), sua estrutura cristalina interna fica distorcida e tensionada. Esse fenômeno, chamado de encruamento, torna o metal mais forte, mas também mais quebradiço e difícil de conformar ainda mais.

Restaurando a Ductilidade

O recozimento reverte esse efeito. Ao aquecer o metal a um ponto específico conhecido como temperatura de recristalização, o processo apaga os defeitos causados pela conformação a frio. Isso restaura a ductilidade do material (sua capacidade de ser estirado ou moldado sem quebrar).

As Três Etapas do Processo de Recozimento em Lote

Etapa 1: Aquecimento e Imersão

O processo começa empilhando várias bobinas de metal em uma base fixa. Uma cobertura protetora é colocada sobre a pilha, e um grande forno móvel é abaixado por cima.

O forno aquece lentamente as bobinas até a temperatura alvo, onde a estrutura cristalina do metal se torna maleável, mas o metal permanece sólido. As bobinas são então "imersas" — mantidas nessa temperatura por um período prolongado — para garantir que o calor penetre totalmente e permita que a estrutura interna se repare e se realinhe.

Etapa 2: Resfriamento Lento

Após a imersão, o metal deve ser resfriado de volta à temperatura ambiente a uma taxa muito lenta e controlada. Esta é a fase mais crítica para alcançar a suavidade máxima.

O resfriamento rápido introduziria novas tensões no material, frustrando o propósito do processo. O resfriamento lento permite que os novos cristais livres de tensão se formem corretamente, resultando em um produto final altamente dúctil.

Etapa 3: A Microestrutura Resultante

O resultado final do recozimento em lote é um metal com uma estrutura de grão uniforme e livre de tensões. Este material é significativamente mais macio e mais maleável do que era antes do processo, tornando-o ideal para aplicações que exigem estampagem profunda ou conformação complexa.

Compreendendo as Trocas: Lote vs. Contínuo

Velocidade e Vazão

Esta é a diferença mais significativa. O recozimento em lote é um processo muito lento, muitas vezes levando cerca de três dias por lote. O recozimento contínuo, onde uma única tira de metal é desenrolada e passada por um forno, pode levar apenas 15 minutos.

Propriedades Finais do Material

O ciclo lento e estendido do recozimento em lote normalmente produz o material mais macio e mais dúctil possível. Embora o recozimento contínuo também aumente a ductilidade, sua natureza rápida pode não atingir o mesmo nível absoluto de suavidade que o processo em lote.

Equipamento e Escala

O recozimento em lote usa vários fornos móveis menores para tratar bobinas grandes e intactas. O recozimento contínuo requer uma linha de processamento fixa e maciça para lidar com o desenrolamento e o enrolamento da tira de metal, representando um investimento de capital muito maior.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o recozimento em lote é impulsionada inteiramente pelas propriedades exigidas do produto final e pela logística de produção.

- Se o seu foco principal é alcançar a máxima suavidade e maleabilidade: O recozimento em lote é a escolha superior para aplicações como peças automotivas profundamente estampadas ou carcaças de eletrodomésticos.

- Se o seu foco principal é a produção de alto volume e velocidade: O recozimento contínuo é a escolha necessária para produtos onde a ductilidade extrema é secundária à vazão.

Em última análise, selecionar o método de recozimento correto depende de equilibrar as características desejadas do material com as demandas do cronograma de fabricação.

Tabela de Resumo:

| Aspecto | Recozimento em Lote | Recozimento Contínuo |

|---|---|---|

| Tempo de Processo | ~3 Dias (Lento) | ~15 Minutos (Rápido) |

| Benefício Principal | Suavidade e Ductilidade Máximas | Vazão de Alta Velocidade |

| Ideal Para | Estampagem Profunda, Conformação Complexa | Produção de Alto Volume |

Precisa Otimizar a Maleabilidade do Seu Metal?

O recozimento em lote é a chave para alcançar a ductilidade superior necessária para aplicações exigentes, como peças automotivas profundamente estampadas e carcaças de eletrodomésticos. Na KINTEK, especializamo-nos em fornecer as soluções avançadas de processamento térmico que o seu laboratório necessita para desenvolver e testar materiais com precisão.

Nossa linha de fornos de laboratório e consumíveis é projetada para replicar e otimizar processos industriais como o recozimento em lote, garantindo que sua P&D entregue resultados confiáveis e de alto desempenho.

Vamos discutir como podemos apoiar seus objetivos de ciência dos materiais. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo