Em sua essência, um Forno Elétrico a Arco (EAF) é um potente forno metalúrgico que funde metal, principalmente sucata de aço, usando o imenso calor de um arco elétrico. Este processo não depende de combustão química ou indução eletromagnética, mas da energia térmica direta gerada quando um arco elétrico de alta corrente se forma entre os eletrodos de grafite e a carga metálica.

Um forno elétrico a arco converte fundamentalmente grandes quantidades de energia elétrica em calor intenso. O processo é um evento térmico de força bruta, onde um arco controlado e de alta energia — essencialmente um raio artificial — é usado para fundir toneladas de sucata de metal em um recipiente revestido de refratário.

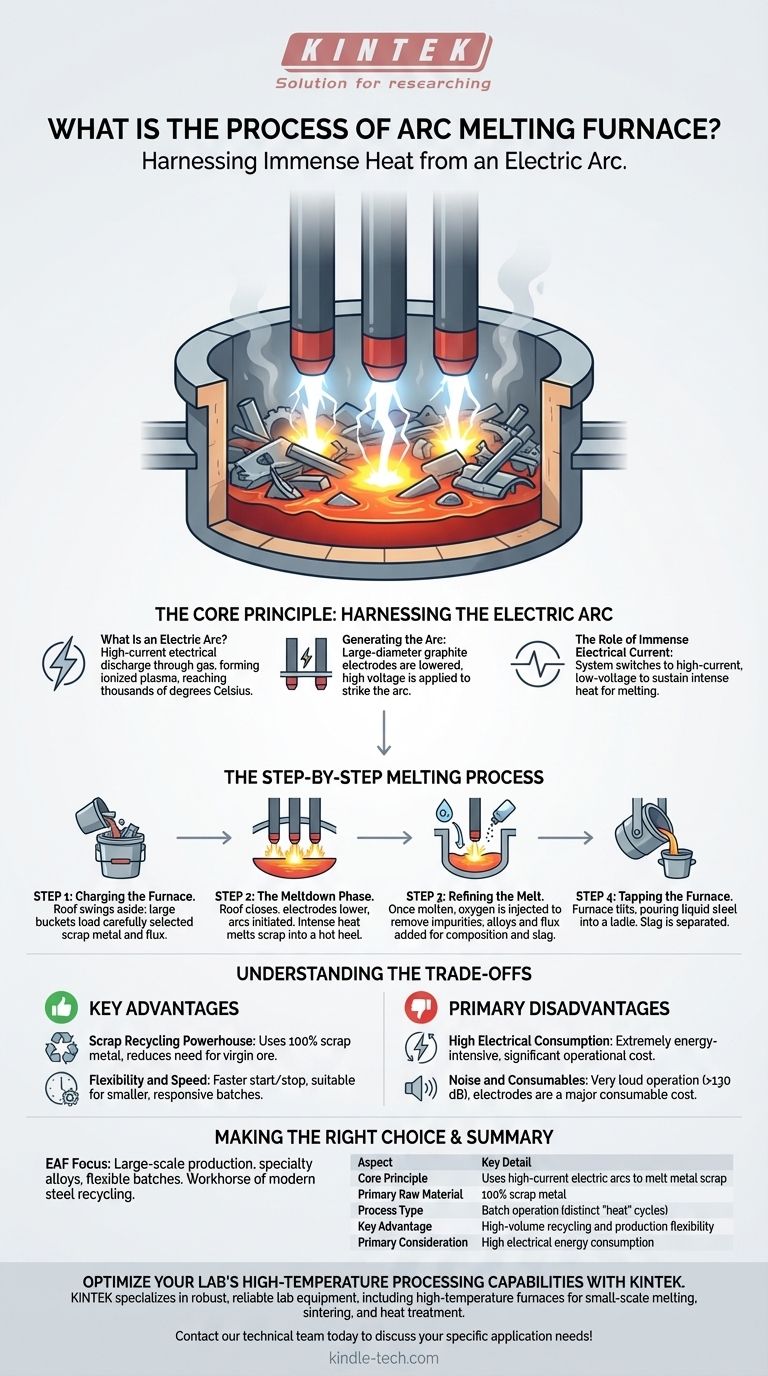

O Princípio Central: Aproveitando o Arco Elétrico

Toda a operação de um EAF depende de um único e poderoso fenômeno físico: o arco elétrico. Compreender isso é fundamental para entender o forno.

O Que É um Arco Elétrico?

Um arco elétrico é uma descarga elétrica de alta corrente através de um gás, que se torna um plasma ionizado. Este canal de plasma pode atingir temperaturas de vários milhares de graus Celsius, excedendo em muito o ponto de fusão do aço. O EAF cria e mantém este arco em um ambiente controlado.

Gerando o Arco

O forno utiliza eletrodos de grafite de grande diâmetro. Esses eletrodos são montados em braços móveis que podem ser levantados ou abaixados. Para iniciar o processo, os eletrodos são abaixados até ficarem próximos à carga de sucata de metal, e uma voltagem muito alta é aplicada, fazendo com que um arco seja estabelecido.

O Papel da Imensa Corrente Elétrica

Uma vez estabelecido o arco, o sistema muda para um estado de alta corrente e baixa voltagem. Este fluxo massivo de corrente elétrica através do arco e do próprio metal é o que gera o calor intenso e sustentado necessário para a fusão.

O Processo de Fusão Passo a Passo

O processo EAF é uma operação em batelada, o que significa que segue um ciclo distinto para cada carga, ou "corrida", de aço produzido.

Etapa 1: Carregamento do Forno

O ciclo começa com o carregamento do forno. O teto é afastado, e grandes caçambas cheias de sucata de metal cuidadosamente selecionada são usadas para "carregar" o forno por cima. Essa carga também pode incluir outras fontes de ferro e agentes fundentes.

Etapa 2: A Fase de Fusão

Com o teto fechado, os eletrodos são abaixados e o arco é iniciado. O calor radiante intenso dos arcos começa a fundir a sucata diretamente abaixo deles, perfurando a pilha. À medida que uma poça de metal fundido, ou "calcanhar quente", se forma na parte inferior, a transferência de calor torna-se mais eficiente.

Etapa 3: Refino da Fusão

Uma vez que a sucata está totalmente fundida, o processo muda de fusão para refino. O objetivo é ajustar a composição química do aço fundido para atender às especificações. Isso é frequentemente alcançado injetando oxigênio, que remove impurezas como o carbono, e adicionando ligas e agentes fundentes para formar uma camada protetora de escória.

Etapa 4: Vazamento do Forno

Quando o aço fundido atinge a temperatura e composição química desejadas, o forno é inclinado. O aço líquido é derramado através de um orifício de vazamento em um grande recipiente revestido de refratário chamado panela de vazamento. A escória é derramada separadamente ou retida no forno.

Compreendendo as Compensações

Como qualquer processo industrial, o EAF possui vantagens e desvantagens distintas que o tornam adequado para aplicações específicas.

Principal Vantagem: A Usina de Reciclagem de Sucata

A maior força do EAF é sua capacidade de usar 100% de sucata de metal como sua principal matéria-prima. Isso o torna um pilar da reciclagem moderna de aço, reduzindo a necessidade de minério de ferro virgem e o impacto ambiental associado à mineração.

Principal Vantagem: Flexibilidade e Velocidade

Os EAFs são muito mais flexíveis do que os altos-fornos tradicionais. Eles podem ser iniciados e parados relativamente rápido e podem produzir uma ampla variedade de graus de aço em lotes menores, permitindo uma produção mais responsiva.

Principal Desvantagem: Alto Consumo Elétrico

O processo é incrivelmente intensivo em energia. Um EAF é uma das maiores cargas elétricas individuais em uma rede elétrica regional, e os custos de eletricidade são um fator importante em seu orçamento operacional.

Principal Desvantagem: Ruído e Consumíveis

A operação é extremamente ruidosa, muitas vezes excedendo 130 decibéis. Além disso, os eletrodos de grafite são um custo consumível significativo, pois são gradualmente consumidos durante o processo de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um EAF é impulsionada pela disponibilidade de matéria-prima, escala de produção e produto desejado.

- Se o seu foco principal é a produção de aço em larga escala a partir de sucata: O EAF é o padrão industrial indiscutível para esta aplicação.

- Se o seu foco principal é a produção de ligas de aço especiais em lotes flexíveis: O EAF oferece controle superior sobre a química da fusão e tempos de resposta mais rápidos em comparação com métodos baseados em minério.

- Se você o está comparando a um forno de indução: Use um forno a arco para fusão de sucata de aço carbono em alto volume e um forno de indução para fusões menores e mais limpas, ligas de alto valor ou metais não ferrosos onde a contaminação deve ser minimizada.

Em última análise, o Forno Elétrico a Arco é o carro-chefe da reciclagem moderna de aço, valorizado por sua flexibilidade de matéria-prima e velocidade de produção.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Usa arcos elétricos de alta corrente para fundir sucata de metal |

| Matéria-Prima Primária | 100% sucata de metal |

| Tipo de Processo | Operação em batelada (ciclos distintos de 'corrida') |

| Principal Vantagem | Reciclagem de alto volume e flexibilidade de produção |

| Principal Consideração | Alto consumo de energia elétrica |

Otimize as capacidades de processamento em alta temperatura do seu laboratório com a KINTEK.

Seja trabalhando com ligas metálicas, cerâmicas ou materiais avançados, ter a tecnologia de forno certa é fundamental para sua pesquisa e desenvolvimento. A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e confiáveis, incluindo fornos de alta temperatura ideais para aplicações de fusão, sinterização e tratamento térmico em pequena escala.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para aumentar a eficiência do seu laboratório e alcançar resultados precisos e repetíveis.

Entre em contato com nossa equipe técnica hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo