Em sua essência, um forno de esteira de malha é um sistema automatizado para tratamento térmico contínuo. Ele funciona transportando peças em uma esteira transportadora móvel através de uma série de zonas de aquecimento e resfriamento precisamente controladas. Este design garante que cada peça receba o mesmo processamento térmico exato, levando a resultados altamente consistentes e repetíveis.

A vantagem fundamental de um forno de esteira de malha reside na sua capacidade de transformar tratamentos térmicos complexos em um processo de linha de produção contínuo, contínuo e altamente automatizado. Ele é projetado para consistência e eficiência, especialmente ao processar grandes quantidades de componentes de pequeno a médio porte.

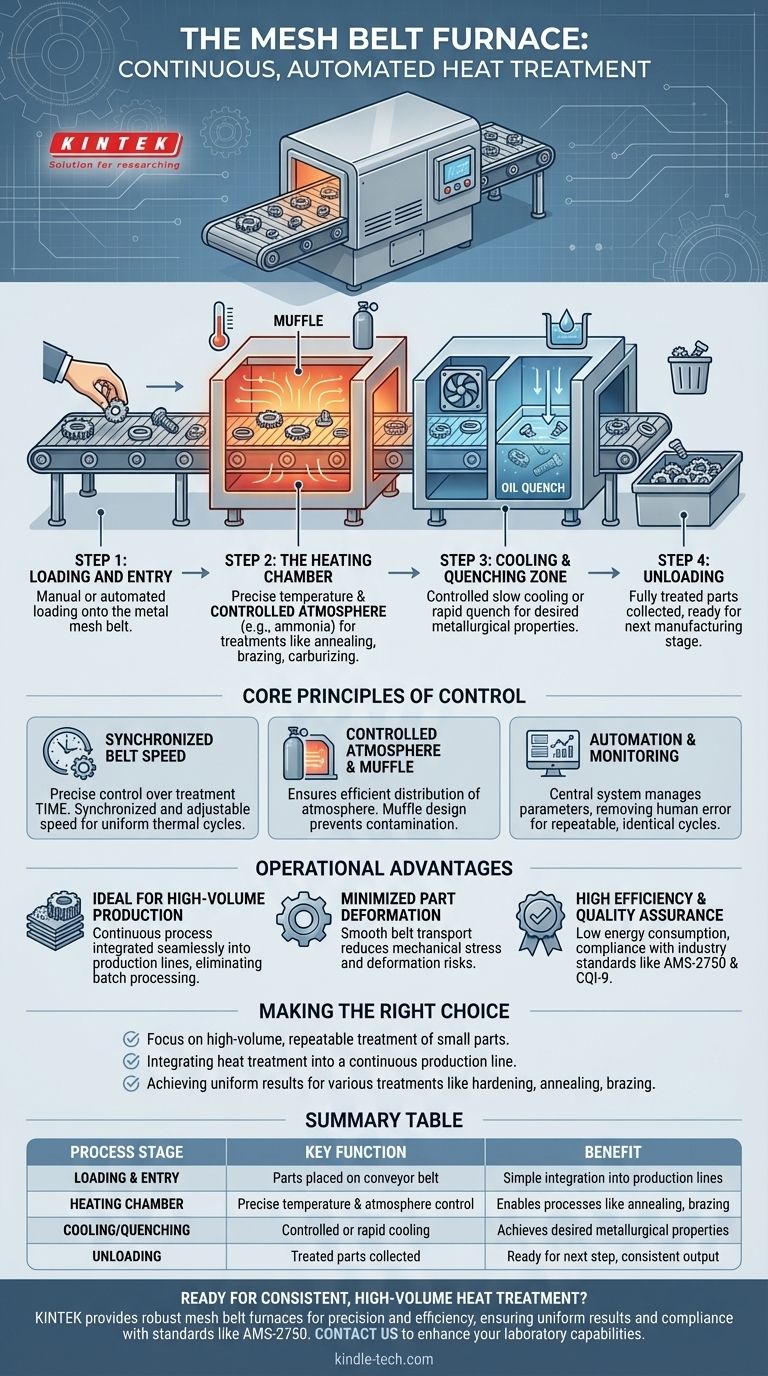

Desvendando o Processo Contínuo

A jornada de um componente através de um forno de esteira de malha é uma sequência meticulosamente controlada. Toda a operação é projetada para ser um processo "sem intervenção manual" assim que o carregamento inicial é concluído.

Etapa 1: Carregamento e Entrada

As peças são colocadas na esteira transportadora de malha metálica na frente do forno. Este é um dos poucos pontos onde a intervenção manual é necessária, pois os operadores carregam os componentes que precisam de tratamento.

Etapa 2: A Câmara de Aquecimento

A esteira move as peças da área de carregamento diretamente para a câmara de aquecimento, muitas vezes uma câmara interna protetora chamada muffle (mufa). Aqui, as peças são levadas a uma temperatura específica necessária para o tratamento desejado, como recozimento, têmpera ou brasagem.

Esta câmara é preenchida com uma atmosfera controlada, como gás amônia, para facilitar processos termoquímicos específicos, como cementação, ou para prevenir a oxidação durante o aquecimento.

Etapa 3: A Zona de Resfriamento e Têmpera

Após passar um tempo preciso no calor, as peças são transportadas para uma zona de resfriamento. Este resfriamento pode ser um processo lento e controlado ou uma têmpera rápida, muitas vezes em óleo, dependendo das propriedades metalúrgicas exigidas no produto final.

Etapa 4: Descarregamento

As peças totalmente tratadas emergem da parte traseira do forno na esteira transportadora. Elas são então coletadas, seja manualmente ou por um sistema automatizado, prontas para a próxima etapa de fabricação.

Os Princípios Fundamentais de Controle e Consistência

A eficácia de um forno de esteira de malha vem do seu controle preciso sobre as três variáveis críticas do tratamento térmico: tempo, temperatura e atmosfera.

Velocidade da Esteira Sincronizada

A velocidade da esteira é o principal controle para o tempo de tratamento. Ela é totalmente sincronizada e amplamente ajustável, permitindo que os operadores determinem com precisão quanto tempo uma peça passa em cada zona de aquecimento e resfriamento. Isso garante que cada componente receba o ciclo térmico idêntico.

Design da Mufa e Atmosfera Controlada

A mufa do forno é um componente crítico que contém a atmosfera controlada. Ela é suportada por elementos cerâmicos para garantir uma longa vida útil e prevenir contaminação. Este design permite uma distribuição de atmosfera altamente eficiente, o que é essencial para resultados uniformes em processos como a carbonitretação.

Automação e Monitoramento

Toda a linha tecnológica é tipicamente automatizada e monitorada por um sistema de controle central. Este sistema gerencia a velocidade da esteira, os perfis de temperatura e a composição da atmosfera, eliminando o risco de erro humano e garantindo que cada ciclo seja idêntico e repetível.

Compreendendo as Vantagens Operacionais

O design de um forno de esteira de malha oferece várias vantagens chave que o tornam uma escolha preferida para ambientes de fabricação específicos.

Ideal para Produção de Alto Volume

A natureza contínua do processo o torna perfeitamente adequado para tratar grandes quantidades de elementos pequenos. Ele se integra perfeitamente às linhas de produção, eliminando o processamento em lote de outros tipos de fornos.

Deformação Mínima das Peças

Como as peças são transportadas suavemente em uma esteira, o risco de estresse mecânico e deformação é significativamente reduzido em comparação com outros métodos de manuseio. A circulação eficiente do óleo de têmpera também ajuda a minimizar o choque térmico.

Alta Eficiência e Garantia de Qualidade

Estes fornos são projetados para baixo consumo de energia e são construídos para cumprir rigorosos padrões da indústria, como AMS-2750 (pirometria) e CQI-9 (avaliação de sistema de tratamento térmico). Isso garante um alto nível de controle de qualidade e confiabilidade do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este processo se adapta às suas necessidades, considere seu objetivo operacional principal.

- Se o seu foco principal for o tratamento repetível de alto volume de peças pequenas: O processo contínuo e automatizado do forno oferece consistência incomparável em escala.

- Se o seu foco principal for a integração do tratamento térmico em uma linha de produção contínua: Este forno é projetado para eliminar o processamento em lote e otimizar seu fluxo de trabalho.

- Se o seu foco principal for alcançar resultados uniformes para vários tratamentos, como têmpera, recozimento ou brasagem: O controle preciso sobre tempo, temperatura e atmosfera o torna uma solução altamente versátil e confiável.

Em última análise, o forno de esteira de malha é uma ferramenta poderosa para alcançar resultados metalúrgicos uniformes em um ambiente de fabricação de alto volume.

Tabela de Resumo:

| Estágio do Processo | Função Principal | Benefício |

|---|---|---|

| Carregamento e Entrada | Peças colocadas na esteira transportadora | Integração simples em linhas de produção |

| Câmara de Aquecimento | Controle preciso de temperatura em atmosfera controlada | Permite processos como recozimento, brasagem e cementação |

| Resfriamento/Têmpera | Resfriamento controlado ou rápido (ex: têmpera em óleo) | Atinge as propriedades metalúrgicas desejadas |

| Descarregamento | Peças tratadas são coletadas | Prontas para a próxima etapa de fabricação, garante saída consistente |

Pronto para integrar tratamento térmico consistente e de alto volume em sua linha de produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo fornos de esteira de malha robustos projetados para precisão e eficiência. Nossas soluções ajudam os laboratórios a alcançar resultados uniformes em processos como têmpera e recozimento, garantindo a conformidade com padrões como AMS-2750. Entre em contato conosco hoje para discutir como nosso equipamento pode aprimorar as capacidades e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos