Em sua essência, um forno tipo mufla opera em um processo fundamental de quatro etapas. O material é carregado em uma câmara isolada, aquecido a uma temperatura precisa usando elementos internos, mantido nessa temperatura por uma duração específica (imersão), e finalmente resfriado sob condições controladas para alcançar as propriedades desejadas do material.

A tecnologia específica – seja um forno tipo mufla padrão, um forno a vácuo ou um forno de indução – é simplesmente uma adaptação deste ciclo universal. As principais diferenças residem em como o forno controla a atmosfera e gera calor para atender às necessidades específicas do material que está sendo processado.

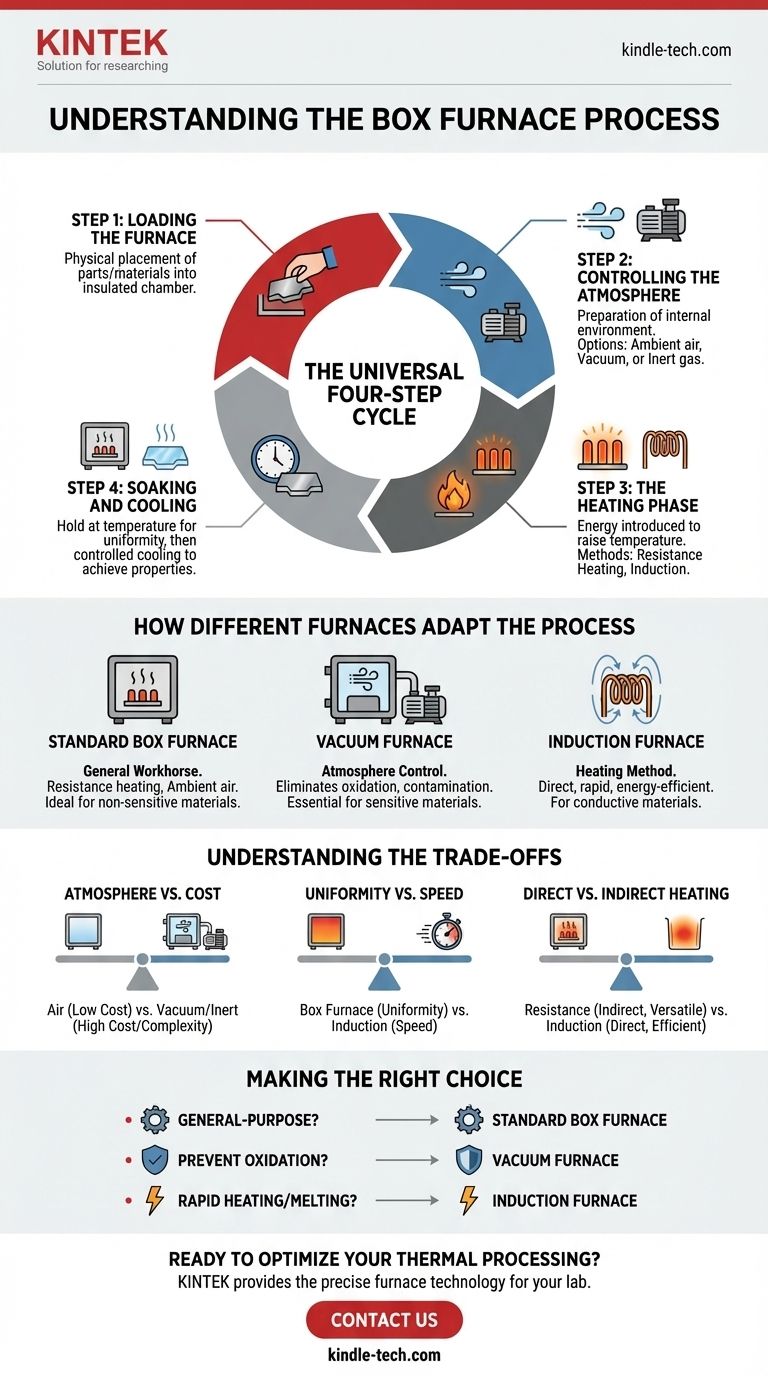

O Ciclo Universal de Quatro Etapas do Forno

Quase todo processamento térmico segue uma sequência consistente e lógica. Compreender este ciclo é a chave para entender como qualquer forno, incluindo um forno tipo mufla, funciona.

Etapa 1: Carregando o Forno

Esta é a colocação física das peças, ferramentas ou matérias-primas na câmara do forno.

O método pode ser tão simples quanto abrir uma porta em um forno tipo mufla padrão ou envolver um elevador automatizado e operado eletricamente para cargas pesadas em um forno de carregamento inferior.

Etapa 2: Controlando a Atmosfera

Antes do início do aquecimento, o ambiente interno do forno é preparado. Este é um dos diferenciadores mais críticos entre os tipos de forno.

Um forno tipo mufla padrão geralmente opera em ar ambiente. No entanto, para materiais sensíveis à oxidação ou contaminação, um vácuo é criado bombeando todo o oxigênio, ou a câmara é preenchida com um gás inerte como o argônio.

Etapa 3: A Fase de Aquecimento

É aqui que a energia é introduzida para elevar a temperatura do material. O método usado para gerar esse calor é outra distinção fundamental entre os projetos de fornos.

A maioria dos fornos tipo mufla usa aquecimento por resistência, onde elementos elétricos dentro das paredes da câmara brilham em alta temperatura, aquecendo a câmara e as peças internas por radiação e convecção.

Outros sistemas, como os fornos de indução, usam uma poderosa corrente alternada em uma bobina de cobre para criar um campo eletromagnético. Este campo induz correntes elétricas diretamente dentro da peça metálica condutora, fazendo com que ela se aqueça de dentro para fora.

Etapa 4: Imersão e Resfriamento

Uma vez atingida a temperatura alvo, o material é frequentemente "imerso" – mantido nessa temperatura por um período definido para garantir que toda a peça seja aquecida uniformemente.

A etapa final de resfriamento é crítica para fixar as propriedades desejadas do material. O resfriamento pode ser lento (desligando o forno e deixando-o esfriar naturalmente) ou rápido, frequentemente alcançado pela circulação de gás inerte pressurizado através da câmara para remover o calor da peça sem causar reações químicas.

Como Diferentes Fornos Adaptam o Processo

O ciclo de quatro etapas é o projeto. O tipo específico de forno é a implementação, cada um otimizado para diferentes resultados.

O Forno Tipo Mufla Padrão

Este é o cavalo de batalha geral. Ele tipicamente usa elementos de aquecimento por resistência e opera em ar ambiente. É ideal para processos onde a oxidação superficial não é uma preocupação crítica.

O Forno a Vácuo

A principal adaptação aqui é o controle da atmosfera. Ao remover virtualmente todo o ar e gases reativos antes do aquecimento, ele elimina a oxidação, descarbonetação e outras contaminações superficiais, tornando-o essencial para ligas de alto desempenho e componentes de grau médico.

O Forno de Indução

A principal adaptação aqui é o método de aquecimento. Ao gerar calor diretamente dentro do material, a indução é extremamente rápida e energeticamente eficiente. É usada principalmente para fundir metais e para tratamento térmico de áreas específicas de uma peça com alta precisão.

Compreendendo as Trocas

Escolher o processo certo requer a compreensão dos benefícios e limitações de cada abordagem. Não existe um único forno "melhor", apenas o melhor para uma aplicação específica.

Atmosfera vs. Custo

Um forno tipo mufla simples operando no ar é a solução mais econômica. A introdução de sistemas de vácuo ou controles de gás inerte adiciona complexidade e custo significativos, mas é inegociável para proteger materiais sensíveis.

Uniformidade vs. Velocidade

Um forno tipo mufla com elementos de aquecimento em todos os lados oferece excelente uniformidade de temperatura, garantindo que uma peça grande ou complexa seja aquecida uniformemente. O aquecimento por indução oferece velocidade incomparável, mas pode ser menos uniforme em uma geometria complexa.

Aquecimento Direto vs. Indireto

Elementos de resistência usam aquecimento indireto – eles aquecem a câmara, que então aquece a peça. Isso é versátil, mas menos eficiente. A indução é uma forma de aquecimento direto, que é muito mais energeticamente eficiente, mas só funciona em materiais eletricamente condutores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final depende inteiramente do material que você está processando e do resultado que precisa alcançar.

- Se o seu foco principal é o tratamento térmico de uso geral sem requisitos de superfície rigorosos: Um forno tipo mufla padrão usando aquecimento por resistência em ar ambiente é a solução mais direta e econômica.

- Se o seu foco principal é prevenir qualquer oxidação ou contaminação em metais sensíveis: Um forno a vácuo é essencial, pois seu processo é projetado especificamente para remover gases reativos antes do aquecimento.

- Se o seu foco principal é fundir ou aquecer rapidamente metais condutores com alta eficiência: Um forno de indução é a escolha superior porque gera calor diretamente dentro do próprio material.

Em última análise, compreender este ciclo central de quatro etapas permite que você veja além dos modelos de forno específicos e selecione o processo preciso que seu material requer.

Tabela Resumo:

| Tipo de Forno | Característica Principal | Caso de Uso Primário |

|---|---|---|

| Forno Tipo Mufla Padrão | Aquecimento por resistência em ar ambiente | Tratamento térmico de uso geral |

| Forno a Vácuo | Controle de atmosfera (sem oxidação) | Ligas de alto desempenho, materiais sensíveis |

| Forno de Indução | Aquecimento direto e rápido de materiais condutores | Fusão de metais, tratamento térmico localizado |

Pronto para Otimizar Seu Processamento Térmico?

Compreender o processo do forno é o primeiro passo. Implementar a solução certa é o que gera resultados. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo a tecnologia de forno precisa que seu laboratório necessita.

Quer você precise da relação custo-benefício de um forno tipo mufla padrão, do ambiente livre de contaminação de um forno a vácuo, ou do aquecimento rápido de um sistema de indução, nossos especialistas o ajudarão a selecionar o equipamento perfeito para seu material e resultado desejado.

Entre em contato conosco hoje usando o formulário abaixo para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura