Em sua essência, o procedimento de pulverização catódica por magnetron é um método de deposição física de vapor (PVD) que utiliza um plasma confinado magneticamente para criar um filme fino. No vácuo, íons de alta energia bombardeiam um material fonte, conhecido como alvo, fazendo com que os átomos sejam ejetados ou "pulverizados" (sputtered). Esses átomos liberados viajam e se depositam em um substrato, construindo a camada de revestimento desejada camada por camada.

A inovação crítica da pulverização catódica por magnetron não é apenas a pulverização em si, mas o uso estratégico de campos magnéticos. Esses campos aprisionam elétrons perto do alvo, aumentando drasticamente a densidade do plasma, o que leva a uma deposição de filme significativamente mais rápida e eficiente em pressões mais baixas.

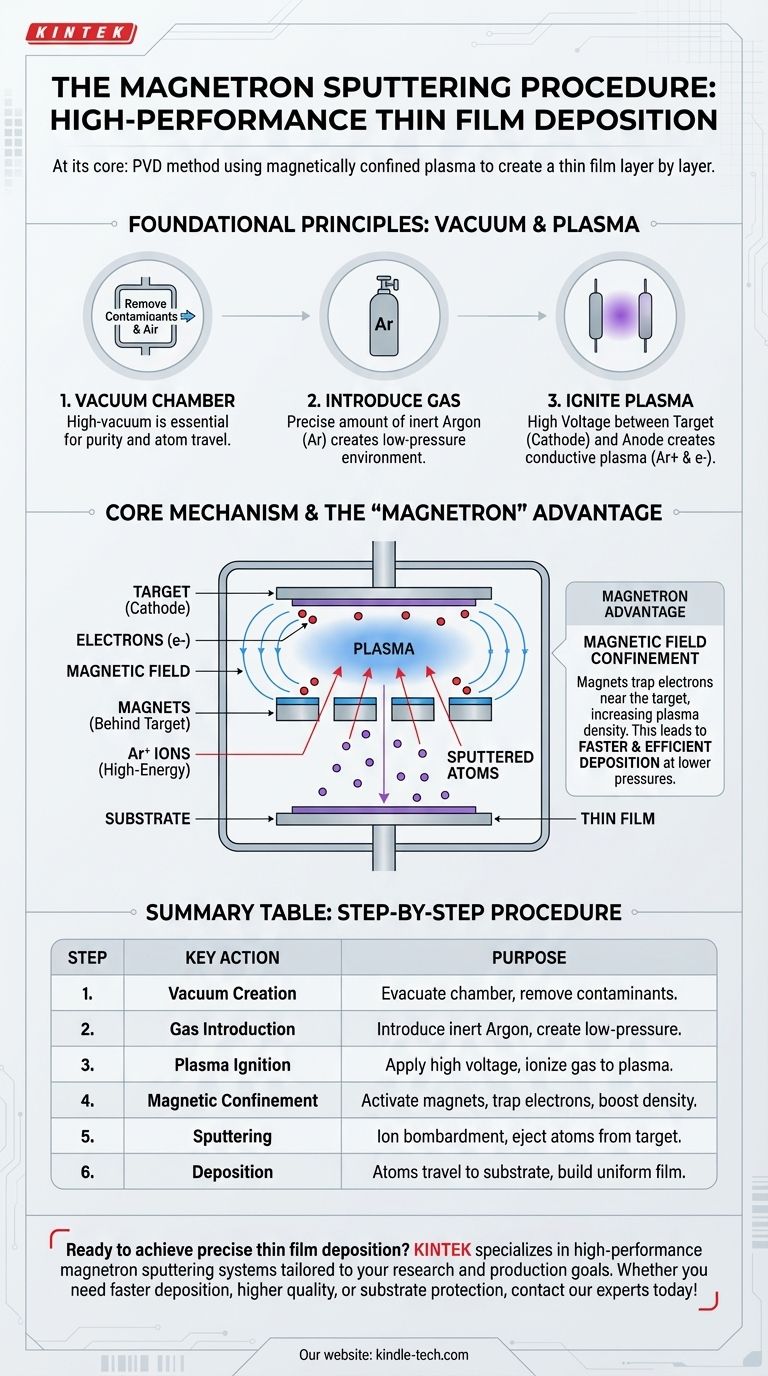

Os Princípios Fundamentais: Do Vácuo ao Plasma

Para entender o procedimento, devemos primeiro estabelecer o ambiente e o estado inicial. Todo o processo depende da criação de um plasma cuidadosamente controlado.

Criação do Ambiente: A Câmara de Vácuo

A pulverização catódica por magnetron começa dentro de uma câmara de alto vácuo. Esta etapa é inegociável, pois a remoção de ar e outros contaminantes é essencial para a pureza do filme final e permite que os átomos pulverizados viajem livremente até o substrato.

Introdução do Gás de Pulverização Catódica

Uma vez atingido um alto vácuo, uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente argônio (Ar), é introduzida na câmara. Este gás cria um ambiente de baixa pressão que eventualmente será transformado em um plasma.

Ignição do Plasma

Uma alta tensão CC ou CA é aplicada entre dois eletrodos dentro da câmara: o cátodo (que é o material alvo) e o ânodo. Este poderoso campo elétrico energiza o gás argônio, removendo elétrons dos átomos de argônio.

Este processo de ionização cria um plasma — um gás brilhante e eletricamente condutor composto por íons de argônio carregados positivamente (Ar+) e elétrons livres (e-). Isso é frequentemente visível como uma descarga luminosa colorida característica.

O Mecanismo Central: O Ciclo de Pulverização Catódica e Deposição

Com o plasma estabelecido, o processo físico de criação do filme começa. Este ciclo envolve a ejeção de átomos da fonte e sua deposição no destino.

O Alvo: A Fonte do Seu Filme

O material que você deseja depositar é fabricado em um "alvo", que é configurado como o cátodo carregado negativamente. Os íons de argônio positivos do plasma são acelerados naturalmente pelo campo elétrico diretamente em direção a este alvo negativo.

Bombardeio de Íons e Ejeção de Átomos

Esses íons de argônio de alta energia colidem com a superfície do alvo com força significativa. O impacto é energético o suficiente para fisicamente desalojar ou pulverizar átomos do material alvo, ejetando-os para dentro da câmara de vácuo.

Deposição: Construindo o Filme

Os átomos pulverizados, sendo neutros, não são afetados pelos campos elétricos ou magnéticos. Eles viajam em linha reta através do ambiente de baixa pressão até atingirem uma superfície. Quando pousam no substrato, eles esfriam, condensam e se ligam, construindo gradualmente um filme fino e uniforme.

A Vantagem "Magnetron": Turbinando o Processo

A pulverização catódica simples funciona, mas é lenta e ineficiente. A adição de um magnetron — um arranjo de ímãs permanentes fortes colocados atrás do alvo — revoluciona o processo.

O Problema com a Pulverização Catódica Simples

Em um sistema de pulverização catódica simples sem ímãs, os elétrons livres são rapidamente atraídos para o ânodo. Isso limita sua capacidade de colidir e ionizar átomos de argônio neutros, resultando em um plasma de baixa densidade e uma taxa de deposição muito lenta.

A Solução: Confinamento do Campo Magnético

O campo magnético do magnetron é projetado para ser paralelo à superfície do alvo. Este campo força os elétrons altamente móveis e leves a um caminho espiral e ciclóide, aprisionando-os efetivamente em uma zona diretamente em frente ao alvo.

Como os Ímãs Aumentam a Eficiência

Ao aprisionar os elétrons, seu caminho antes de atingir o ânodo aumenta em ordens de magnitude. Isso aumenta drasticamente a probabilidade de um elétron colidir e ionizar um átomo de argônio neutro.

Essa reação em cadeia cria um plasma intensamente denso concentrado precisamente onde é mais necessário: bem em frente ao alvo. Essa alta densidade de íons de argônio leva a uma taxa de bombardeio muito maior, um rendimento de pulverização maior e uma taxa de deposição significativamente mais rápida.

Entendendo as Compensações

Embora poderosa, a pulverização catódica por magnetron não é uma solução universal. Entender suas limitações é fundamental para sua aplicação bem-sucedida.

Material do Alvo e Fonte de Energia

Para a pulverização catódica CC, a variante mais comum, o alvo deve ser eletricamente condutor. Materiais isolantes ou cerâmicos podem ser pulverizados, mas isso requer uma configuração mais complexa e tipicamente mais lenta usando energia de Radiofrequência (RF).

Deposição por Linha de Visada

A pulverização catódica é um processo de linha de visada. Os átomos pulverizados viajam em linha reta, o que significa que não podem revestir áreas que estão em "sombra". Objetos 3D complexos geralmente exigem rotação e manipulação sofisticadas para alcançar uma cobertura uniforme.

Controle do Processo

A qualidade do filme final é altamente sensível aos parâmetros do processo, como pressão do gás, tensão, potência e a distância entre o alvo e o substrato. Obter resultados repetíveis e de alta qualidade exige controle preciso sobre todo o sistema.

Fazendo a Escolha Certa para o Seu Objetivo

As etapas do procedimento são um meio para um fim. Seu objetivo específico determina quais aspectos do processo são mais críticos.

- Se o seu foco principal for a velocidade de deposição: A conclusão fundamental é a eficiência do confinamento magnético. Um arranjo magnético mais forte ou melhor projetado leva a um plasma mais denso e a um crescimento de filme mais rápido.

- Se o seu foco principal for a qualidade e densidade do filme: A baixa pressão operacional possibilitada pelo magnetron é o fator crítico, pois reduz a incorporação de gás no filme e leva a um revestimento mais denso e puro.

- Se o seu foco principal for proteger substratos sensíveis: A capacidade do processo de operar em temperaturas mais baixas é fundamental. O campo magnético confina o calor do plasma perto do alvo, evitando o superaquecimento e danos a materiais delicados como polímeros.

Ao entender a interação entre vácuo, plasma e campos magnéticos, você pode alavancar efetivamente o procedimento de pulverização catódica por magnetron para projetar filmes finos de alto desempenho.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Criação do Vácuo | Evacuar a câmara | Remover contaminantes, permitir o livre trânsito de átomos |

| 2. Introdução do Gás | Introduzir gás inerte (Argônio) | Criar ambiente de baixa pressão para o plasma |

| 3. Ignição do Plasma | Aplicar alta tensão ao cátodo/ânodo | Ionizar o gás para criar plasma condutor |

| 4. Confinamento Magnético | Ativar ímãs atrás do alvo | Aprisionar elétrons, aumentar a densidade do plasma |

| 5. Pulverização Catódica | Bombardeio de íons no alvo | Ejetar átomos do material fonte |

| 6. Deposição | Átomos viajam para o substrato | Construir filme fino uniforme camada por camada |

Pronto para alcançar deposição de filme fino precisa em seu laboratório? A KINTEK é especializada em sistemas de pulverização catódica por magnetron de alto desempenho e equipamentos de laboratório. Se você precisa de taxas de deposição mais rápidas, maior qualidade de filme ou proteção para substratos sensíveis, nossas soluções são adaptadas para atender às suas metas específicas de pesquisa e produção. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de pulverização catódica pode avançar seu trabalho!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura