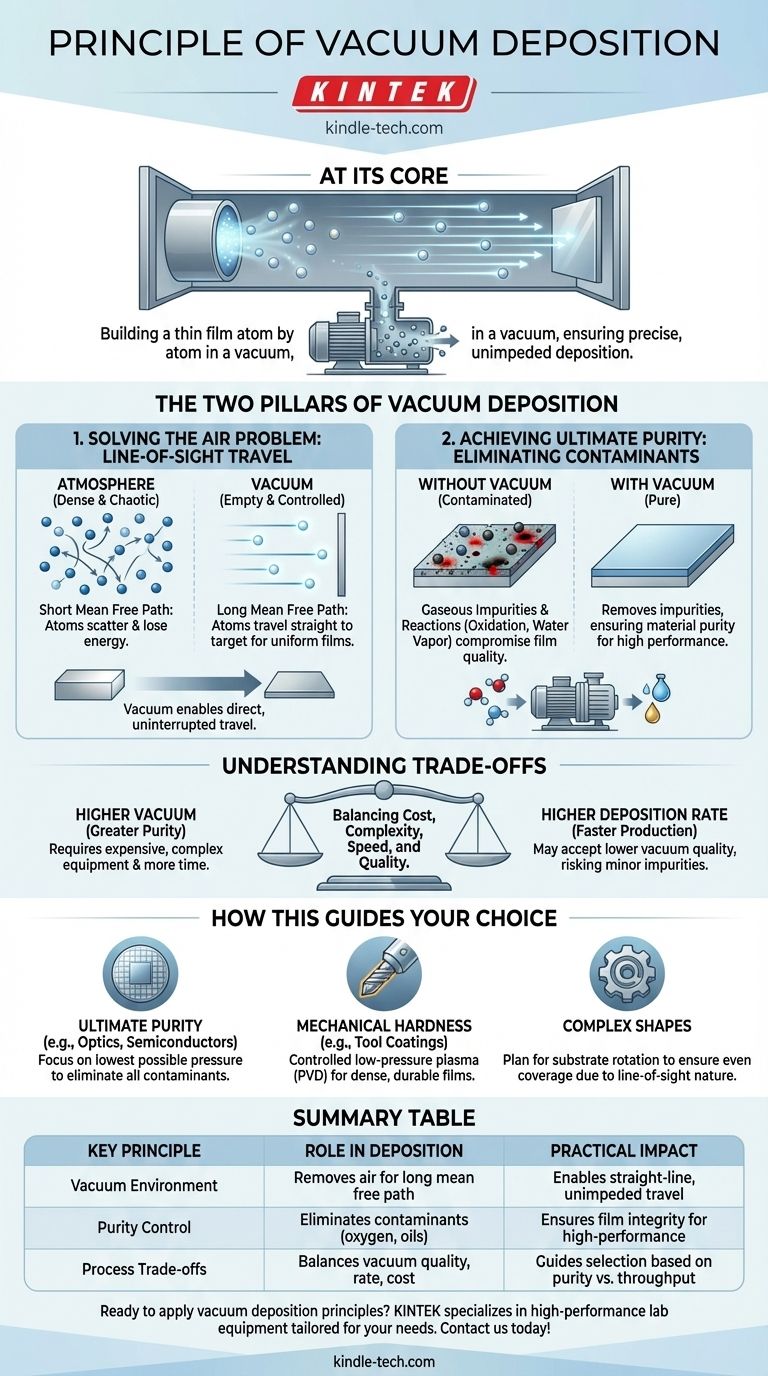

Em sua essência, o princípio da deposição a vácuo é construir um filme fino de material sobre uma superfície, átomo ou molécula por vez. Isso é conseguido criando um vapor do material de revestimento dentro de uma câmara de vácuo, permitindo que ele viaje sem impedimentos e se deposite na superfície alvo com extrema precisão e pureza.

O vácuo não é um ambiente passivo; é a solução ativa para dois problemas fundamentais. Ele garante que os átomos do material viajem em linha reta da sua fonte para o alvo, e remove contaminantes transportados pelo ar que, de outra forma, arruinariam a qualidade do filme depositado.

O Problema Fundamental: O Ar Atrapalha

Para entender a deposição a vácuo, você deve primeiro entender por que uma atmosfera normal torna esse processo impossível. O ar ao nosso redor é um mar denso e caótico de partículas.

O Conceito de Caminho Livre Médio

Caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula. Na atmosfera, essa distância é incrivelmente curta – menos de um milímetro.

Um átomo de material de revestimento vaporizado à pressão atmosférica colidiria imediatamente com bilhões de moléculas de nitrogênio e oxigênio. Ele se dispersaria, perderia energia e nunca atingiria seu alvo.

Por Que Uma Linha Reta é Crítica

A deposição a vácuo depende de uma trajetória de "linha de visão". Ao remover virtualmente todas as moléculas de ar de uma câmara, o caminho livre médio torna-se enorme – maior do que a própria câmara.

Isso permite que os átomos de revestimento vaporizados viajem em linha reta e ininterrupta da fonte diretamente para o substrato. Esse controle é o que permite a criação de filmes uniformes e precisamente projetados.

O Risco de Reações Indesejadas

Muitos materiais, quando aquecidos ao ponto de vaporização, são altamente reativos. Em ar aberto, eles oxidariam instantaneamente ou reagiriam com outros gases.

O vácuo elimina esses gases reativos, prevenindo reações químicas como a oxidação. Isso garante que o filme depositado seja composto do material puro e pretendido, e não de um composto químico indesejado.

O Segundo Pilar: Alcançando a Pureza Máxima

Além de permitir o movimento de partículas, o vácuo serve como o agente de limpeza definitivo, criando um ambiente livre de contaminantes que comprometeriam o filme.

Eliminando Impurezas Gasosas

Uma câmara de vácuo não remove apenas o ar; ela também remove vapor de água, óleos e outros gases vestigiais. Essas impurezas, se presentes, seriam incorporadas ao filme em crescimento.

O Impacto nas Propriedades do Filme

Para aplicações de alto desempenho, como semicondutores, lentes ópticas ou implantes médicos, mesmo impurezas microscópicas podem ser catastróficas.

Contaminantes podem alterar drasticamente a condutividade elétrica, a transparência óptica ou a resistência mecânica de um filme. Um vácuo de alta qualidade é a única maneira de garantir que o filme atenda às suas especificações de desempenho exigidas.

Compreendendo as Compensações

Embora poderosa, a deposição a vácuo é um processo regido por limitações práticas e compensações de engenharia.

Custo e Complexidade

Criar e manter um ambiente de alto vácuo não é trivial. Requer equipamentos caros e complexos, incluindo câmaras robustas, vários tipos de bombas de vácuo e medidores de pressão sensíveis. Isso adiciona um custo significativo e despesas operacionais.

Taxa de Deposição vs. Qualidade do Filme

Frequentemente, há uma relação inversa entre a velocidade de deposição e a qualidade do vácuo. Alcançar um vácuo ultra-alto (UHV) para máxima pureza leva uma quantidade significativa de tempo antes que o processo de revestimento possa sequer começar.

Projetos que exigem alta produtividade podem precisar aceitar um vácuo de menor qualidade, equilibrando a velocidade de produção com o risco de pequenas impurezas.

Não é um Processo Universal

"Deposição a vácuo" é uma ampla família de técnicas, incluindo Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). O método específico, a pressão de operação e o material da fonte são todos escolhidos com base nas características desejadas do filme. Não existe um único processo universal.

Como Este Princípio Guia Sua Escolha

Compreender o papel fundamental do vácuo permite que você tome decisões mais informadas sobre seus requisitos de revestimento.

- Se o seu foco principal é a pureza máxima (por exemplo, semicondutores, ótica sensível): Seu parâmetro mais crítico é alcançar a menor pressão possível (um vácuo de alta qualidade) para eliminar todos os contaminantes.

- Se o seu foco principal é a dureza mecânica (por exemplo, revestimentos de ferramentas): Um ambiente de plasma controlado e de baixa pressão dentro do vácuo, frequentemente usado em PVD, é fundamental para criar um filme denso e durável.

- Se o seu foco principal é revestir formas 3D complexas: A natureza de linha de visão de muitos processos a vácuo significa que você deve planejar a rotação e manipulação do substrato para garantir uma cobertura uniforme.

Ao remover os obstáculos da atmosfera e da contaminação, o vácuo transforma o processo de revestimento de uma arte descontrolada em uma ciência precisa.

Tabela Resumo:

| Princípio Chave | Papel na Deposição a Vácuo | Impacto Prático |

|---|---|---|

| Ambiente de Vácuo | Remove moléculas de ar para criar um longo caminho livre médio | Permite o movimento em linha reta e sem impedimentos dos átomos de revestimento |

| Controle de Pureza | Elimina contaminantes como oxigênio, vapor de água e óleos | Garante a integridade do filme para aplicações de alto desempenho |

| Compensações do Processo | Equilibra qualidade do vácuo, taxa de deposição e custo | Guia a seleção com base nas necessidades de pureza vs. produtividade |

Pronto para aplicar os princípios de deposição a vácuo nos projetos do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo sistemas de deposição a vácuo adaptados para semicondutores, ótica e revestimentos industriais. Nossos especialistas ajudarão você a selecionar a solução certa para suas necessidades de pureza, durabilidade ou revestimento 3D complexo. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações