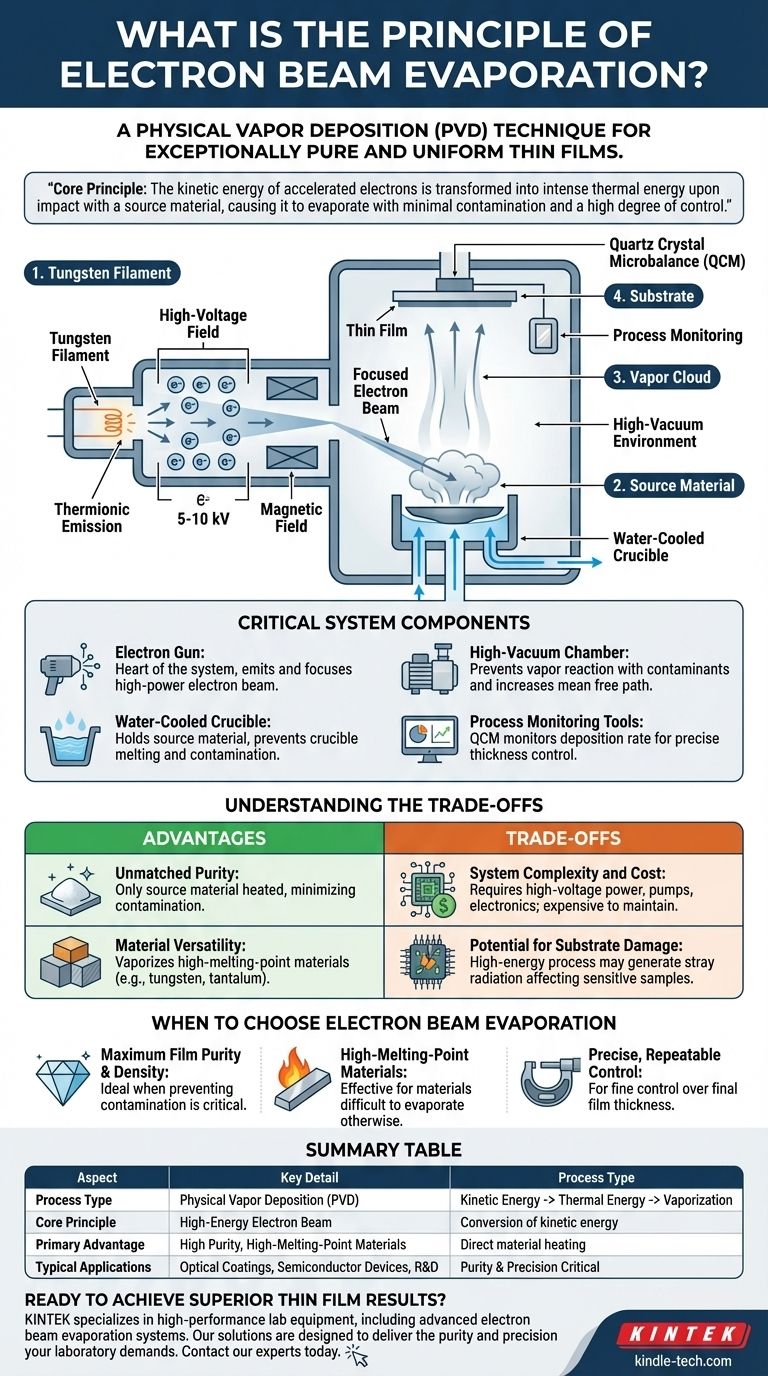

Em resumo, a evaporação por feixe de elétrons é uma técnica de deposição física de vapor (PVD) que usa um feixe focado de elétrons de alta energia para vaporizar um material fonte. Este vapor então viaja através de uma câmara de alto vácuo e condensa-se sobre uma superfície mais fria, ou substrato, para formar um filme fino excepcionalmente puro e uniforme.

O princípio central é a conversão direcionada de energia. A energia cinética dos elétrons acelerados é transformada em intensa energia térmica ao impactar um material fonte, fazendo com que ele evapore com contaminação mínima e um alto grau de controle.

Como Funciona: Uma Análise Passo a Passo

Todo o processo é uma sequência cuidadosamente orquestrada, projetada para precisão e pureza, tudo ocorrendo em um ambiente de alto vácuo.

Geração: Criando o Feixe de Elétrons

O processo começa com um filamento de tungstênio. Uma alta corrente elétrica é passada através deste filamento, fazendo com que ele aqueça significativamente através de um processo conhecido como aquecimento Joule.

Este calor intenso faz com que o filamento libere elétrons via emissão termiônica.

Aceleração e Foco: Formando um Feixe de Alta Energia

Uma vez liberados, os elétrons são acelerados por um campo de alta voltagem, tipicamente entre 5 e 10 quilovolts (kV), dando-lhes uma imensa energia cinética.

Um campo magnético é então usado para focar precisamente esses elétrons de alta velocidade em um feixe estreito e controlável.

Impacto e Vaporização: A Transferência de Energia

Este feixe de elétrons focado é direcionado para o material fonte, que é mantido em um cadinho. Ao atingir o material, a energia cinética dos elétrons é instantaneamente convertida em calor intenso e localizado.

Essa transferência de energia eleva a temperatura do material além do seu ponto de ebulição, fazendo com que ele evapore (ou sublime, para alguns materiais), criando uma nuvem de vapor.

Deposição: Do Vapor ao Filme Sólido

O material vaporizado viaja para cima através da câmara de vácuo. O vácuo é crítico, pois garante que as partículas de vapor viajem em linha reta sem colidir ou reagir com as moléculas de ar.

Quando o vapor atinge o substrato mais frio posicionado acima da fonte, ele condensa, formando um filme fino e sólido. A espessura deste filme, muitas vezes entre 5 e 250 nanômetros, pode ser precisamente controlada.

Os Componentes Críticos do Sistema

Compreender o hardware principal revela por que esta técnica é tão eficaz e controlável.

O Canhão de Elétrons

Este é o coração do sistema, compreendendo o filamento de tungstênio que emite elétrons e as lentes eletromagnéticas que os aceleram e focam em um feixe de alta potência.

O Cadinho Resfriado a Água

O material fonte é mantido em um cadinho de cobre que é ativamente resfriado a água. Esta é uma característica de design crucial.

Ao resfriar o cadinho, apenas o pequeno ponto atingido pelo feixe de elétrons é aquecido. Isso evita que o próprio cadinho derreta ou degase, o que de outra forma contaminaria o filme resultante.

A Câmara de Alto Vácuo

A câmara mantém um ambiente de pressão extremamente baixa. Isso serve a dois propósitos: impede que o material vaporizado reaja com contaminantes como o oxigênio e aumenta o "caminho livre médio" para que os átomos de vapor viajem diretamente para o substrato sem interferência.

Ferramentas de Monitoramento de Processo

Os sistemas quase sempre incluem uma microbalança de cristal de quartzo (QCM). Este dispositivo monitora a taxa de deposição em tempo real, permitindo um controle preciso sobre a espessura final do filme.

Compreendendo as Trocas

Nenhuma técnica é perfeita para todas as aplicações. A evaporação por feixe de elétrons oferece vantagens significativas, mas vem com complexidades inerentes.

Vantagem: Pureza Inigualável

Como apenas o material fonte é aquecido, a contaminação do recipiente é virtualmente eliminada. Isso resulta em filmes de pureza excepcionalmente alta, o que é crítico para aplicações ópticas e eletrônicas.

Vantagem: Versatilidade de Materiais

A energia intensa e focada pode vaporizar materiais com pontos de fusão muito altos, como metais refratários (tungstênio, tântalo) e cerâmicas, que são impossíveis de evaporar com métodos de aquecimento térmico mais simples.

Desvantagem: Complexidade e Custo do Sistema

Os evaporadores de feixe de elétrons são mecanicamente complexos. Eles exigem fontes de alimentação de alta voltagem, bombas de vácuo potentes e eletrônicos de controle sofisticados, tornando-os mais caros para comprar e manter do que outros sistemas de deposição.

Desvantagem: Potencial de Dano ao Substrato

O processo de alta energia pode gerar elétrons perdidos e raios-X. Para substratos altamente sensíveis, como certos eletrônicos orgânicos ou amostras biológicas, essa radiação secundária pode causar danos.

Quando Escolher a Evaporação por Feixe de Elétrons

Os requisitos da sua aplicação para pureza, tipo de material e controle determinarão se este método é a escolha certa.

- Se o seu foco principal é a máxima pureza e densidade do filme: O feixe de elétrons é a escolha superior porque o aquecimento direto do material fonte evita a contaminação do cadinho.

- Se você precisa depositar materiais com pontos de fusão muito altos: O aquecimento intenso e localizado do feixe de elétrons o torna uma das poucas opções eficazes e confiáveis disponíveis.

- Se o seu objetivo é um controle preciso e repetível sobre a espessura do filme: A integração de ferramentas de monitoramento em tempo real, como um QCM, permite um controle excepcionalmente fino sobre as propriedades finais do filme.

Em última análise, a evaporação por feixe de elétrons é o padrão da indústria quando o desempenho, a pureza e a precisão do filme fino são inegociáveis.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | A energia cinética de um feixe de elétrons é convertida em energia térmica para vaporizar um material fonte. |

| Vantagem Primária | Pureza excepcionalmente alta do filme e capacidade de depositar materiais com alto ponto de fusão. |

| Aplicações Típicas | Revestimentos ópticos, dispositivos semicondutores e P&D exigente. |

Pronto para alcançar resultados superiores em filmes finos? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas avançados de evaporação por feixe de elétrons. Nossas soluções são projetadas para oferecer a pureza e a precisão que seu laboratório exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Quais materiais são usados na evaporação por feixe de elétrons? Domine a deposição de filmes finos de alta pureza

- Qual é a diferença entre evaporação térmica e por feixe de elétrons? Escolha o Método de Deposição de Filme Fino Correto

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa

- Como o material de origem é evaporado durante a deposição? Um Guia para Métodos Resistivos vs. Feixe de Elétrons

- Por que cadinhos de Nitreto de Boro (BN) ou Alumina são preferidos para o crescimento de GaN com fluxo de Na? Otimize seu rendimento de cristal