Na deposição, o material de origem é evaporado aquecendo-o em alto vácuo até que seus átomos tenham energia suficiente para se transformar em vapor. Este processo não é um método único, mas é realizado principalmente de duas maneiras: passando uma corrente elétrica através de um suporte contendo o material (aquecimento resistivo) ou bombardeando o material diretamente com um feixe de elétrons de alta energia (evaporação por feixe de elétrons). O vapor então viaja em linha reta até o substrato, onde se condensa para formar um filme fino.

O principal desafio da evaporação não é apenas transformar um sólido em gás, mas fazê-lo com controle preciso e pureza. O método que você usa é determinado pelas propriedades do material – especialmente seu ponto de fusão – e pelos requisitos de qualidade do filme final.

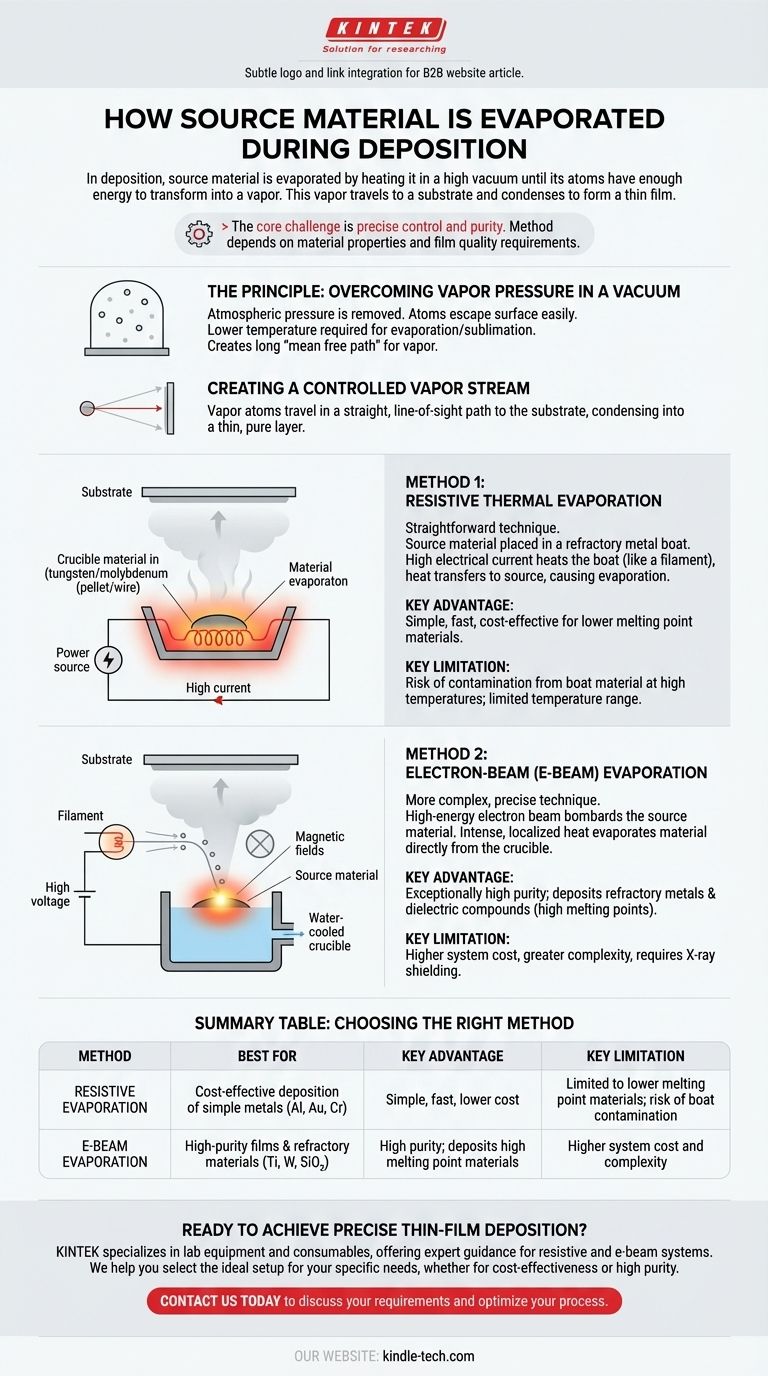

O Princípio: Superando a Pressão de Vapor em Vácuo

Por que o Vácuo é Essencial

Em uma câmara de alto vácuo, a pressão atmosférica que normalmente mantém os átomos em estado sólido ou líquido é quase totalmente removida. Com poucas moléculas de ar para colidir, os átomos do material de origem podem escapar de sua superfície com muito mais facilidade.

Este ambiente diminui drasticamente a temperatura necessária para um material evaporar ou sublimar (passar diretamente de sólido para gás). O objetivo é criar um "caminho livre médio" – a distância média que um átomo de vapor pode percorrer antes de atingir outra molécula de gás – que seja maior do que a distância até o substrato.

Criando um Fluxo de Vapor Controlado

Uma vez que os átomos deixam a fonte, eles viajam em um caminho reto e em linha de visão até atingirem uma superfície. Ao colocar um substrato neste caminho, os átomos de vapor pousarão nele e se condensarão de volta em um sólido, formando uma nova camada de material altamente pura.

Dois Métodos Primários de Evaporação

O "como" da evaporação se resume ao método usado para fornecer energia térmica ao material de origem.

Método 1: Evaporação Térmica Resistiva

Esta é a técnica mais direta. O material de origem, frequentemente em forma de pastilha ou fio, é colocado em um pequeno cadinho ou "barco" feito de um metal refratário como tungstênio ou molibdênio.

Uma corrente elétrica muito alta é então passada através deste barco. Devido à sua resistência elétrica, o barco aquece rapidamente – muito parecido com um filamento em uma lâmpada incandescente. Este calor é transferido para o material de origem, fazendo com que ele derreta e depois evapore.

Método 2: Evaporação por Feixe de Elétrons (E-Beam)

Este método é mais complexo, mas muito mais poderoso e preciso. É usado para materiais com pontos de fusão muito altos (como titânio ou cerâmicas) ou quando é necessária uma pureza de filme ultra-alta.

Um filamento gera um fluxo de elétrons, que são então acelerados por alta voltagem e guiados por campos magnéticos para atingir a superfície do material de origem. A imensa energia cinética dos elétrons é instantaneamente convertida em calor intenso e localizado no impacto, fazendo com que o material evapore diretamente do cadinho sem aquecer significativamente o próprio cadinho.

Compreendendo as Trocas

A escolha de um método é uma decisão de engenharia crítica baseada no equilíbrio entre custo, capacidade e qualidade de filme desejada.

Evaporação Resistiva: Simplicidade vs. Limitações

O aquecimento resistivo é simples, rápido e econômico. No entanto, é limitado a materiais com temperaturas de evaporação mais baixas.

Um risco significativo é a contaminação. Em altas temperaturas, o próprio material do barco pode começar a evaporar, incorporando impurezas no filme. Também oferece menos controle preciso sobre a taxa de deposição em comparação com o feixe de elétrons.

Evaporação por Feixe de Elétrons: Precisão vs. Complexidade

A evaporação por feixe de elétrons oferece alta pureza excepcionalmente porque apenas o material de origem é aquecido, e não o cadinho de cobre refrigerado a água que o contém. Isso permite a deposição de metais refratários e compostos dielétricos que são impossíveis de evaporar resistivamente.

As desvantagens são um custo de sistema significativamente mais alto, maior complexidade e a geração de raios-X, o que requer blindagem adequada.

O Desafio da Liga

Ao tentar evaporar uma liga (uma mistura de metais), o elemento com a maior pressão de vapor evaporará mais rapidamente. Isso altera a composição do vapor ao longo do tempo, o que significa que o filme resultante não terá a mesma composição do material de origem. Embora o feixe de elétrons possa às vezes mitigar isso com alta potência, a verdadeira deposição de ligas geralmente requer coevaporação de múltiplas fontes controladas independentemente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de evaporação impacta diretamente o custo, a qualidade e o tipo de material que você pode depositar.

- Se seu foco principal é a relação custo-benefício para metais simples (como Alumínio, Ouro ou Cromo): A evaporação térmica resistiva é a escolha eficiente e padrão.

- Se seu foco principal são filmes de alta pureza ou materiais refratários (como Titânio, Tungstênio ou SiO₂): A evaporação por feixe de elétrons é a única opção viável.

- Se seu foco principal é depositar uma composição de liga precisa: Você deve considerar um sistema com múltiplas fontes controladas individualmente, que na maioria das vezes são fontes de feixe de elétrons.

Compreender o mecanismo de evaporação permite que você selecione a ferramenta precisa necessária para alcançar as propriedades de filme desejadas.

Tabela Resumo:

| Método | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Evaporação Resistiva | Deposição econômica de metais simples (Al, Au, Cr) | Simples, rápido e de menor custo | Limitado a materiais com menor ponto de fusão; risco de contaminação do barco |

| Evaporação por Feixe de Elétrons | Filmes de alta pureza e materiais refratários (Ti, W, SiO₂) | Alta pureza; pode depositar materiais com alto ponto de fusão | Custo e complexidade do sistema mais altos |

Pronto para Alcançar a Deposição Precisa de Filmes Finos?

O método de evaporação correto é crítico para o sucesso do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo orientação especializada e soluções para sistemas de evaporação resistiva e por feixe de elétrons. Ajudamos laboratórios como o seu a selecionar a configuração ideal para filmes de alta pureza, materiais refratários ou deposição econômica de metais.

Entre em contato conosco hoje para discutir suas necessidades específicas e deixe que nossos especialistas o ajudem a otimizar seu processo de deposição. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é um exemplo de evaporação térmica? Criação de revestimentos refletores para faróis e muito mais

- Como funciona a evaporação por feixe de elétrons? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a teoria de evaporação de filmes finos? Um Guia para a Deposição de Filmes Finos de Alta Pureza

- Como a espessura do filme é controlada em um sistema de evaporação? Obtenha Deposição de Filme Fino Precisa e Repetível

- O que é a técnica de deposição por evaporação térmica a vácuo? Um Guia Simples para Revestimento de Filmes Finos

- Quais são as vantagens do método de evaporação térmica? Obtenha Filmes Finos Simples, Rápidos e Econômicos

- A platina evapora? Compreendendo a estabilidade em altas temperaturas e a perda de material

- Quais são as aplicações das películas óticas finas? Aproveitando a Luz para a Tecnologia Moderna