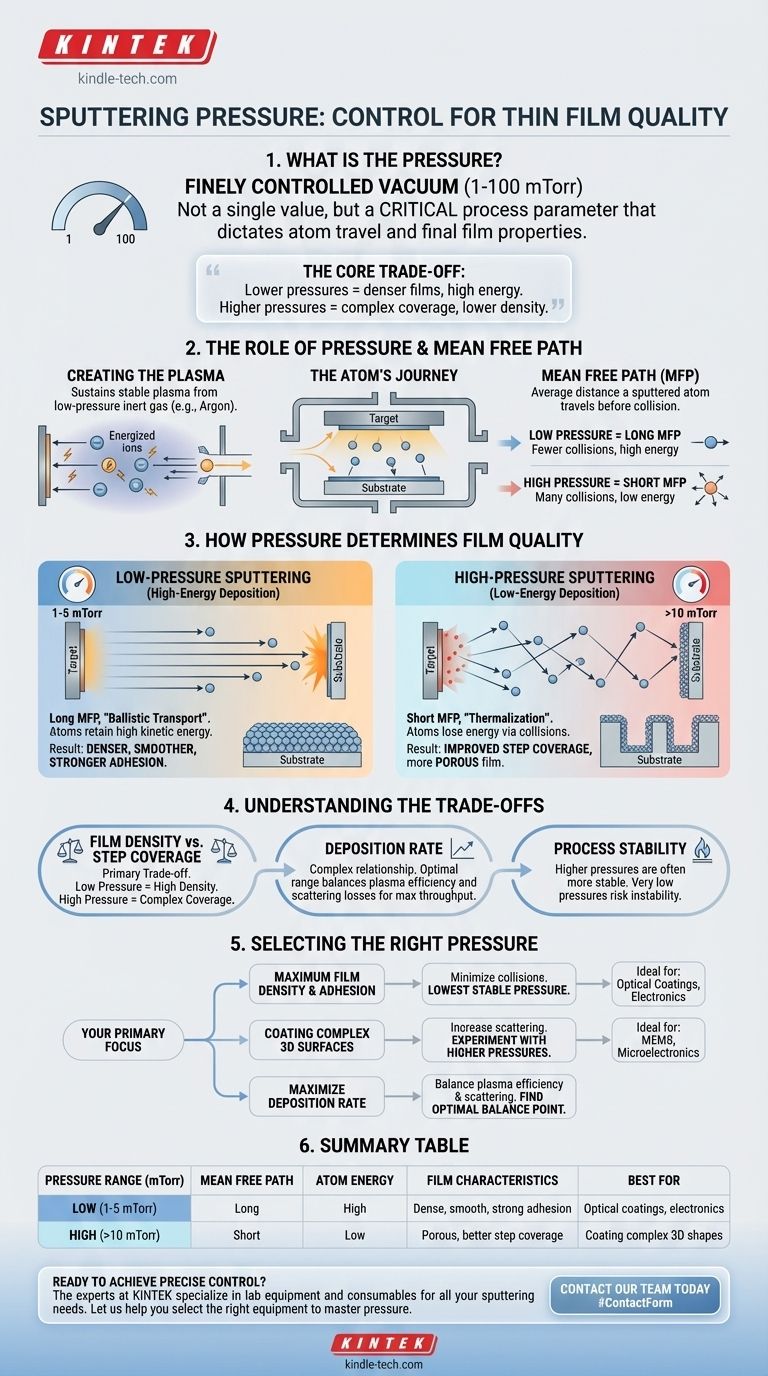

Na pulverização catódica (sputtering), a pressão de trabalho é um vácuo finamente controlado, tipicamente mantido entre 1 e 100 millitorr (mTorr). Este não é um valor fixo único, mas um parâmetro de processo crítico que é ajustado deliberadamente. A pressão escolhida dita diretamente como os átomos pulverizados viajam do material de origem para o seu substrato, determinando fundamentalmente as propriedades finais da película fina depositada.

A escolha da pressão de pulverização catódica representa um equilíbrio fundamental na deposição de filmes finos. Pressões mais baixas resultam em filmes mais densos e de maior qualidade, permitindo que os átomos viajem com mais energia, enquanto pressões mais altas podem melhorar o revestimento de formas complexas, mas muitas vezes à custa da densidade do filme.

O Papel da Pressão no Processo de Pulverização Catódica

Para entender o efeito da pressão, você deve primeiro entender a jornada de um átomo pulverizado. O processo começa em uma câmara de vácuo que é preenchida com uma pequena quantidade de um gás inerte, mais comumente Argônio.

Criação do Plasma

O processo de pulverização catódica depende de um plasma, um estado da matéria criado pela energização deste gás de baixa pressão. A pressão deve ser alta o suficiente para fornecer átomos de gás suficientes para sustentar um plasma estável, mas baixa o suficiente para ser considerada um ambiente de vácuo.

Definindo o Caminho Livre Médio

Uma vez que um átomo é ejetado do material alvo, ele deve viajar para o substrato. O fator mais crítico que governa esta jornada é o caminho livre médio (MFP).

O MFP é a distância média que uma partícula — neste caso, um átomo pulverizado — pode viajar antes de colidir com um átomo de gás de fundo (por exemplo, um átomo de Argônio).

A Ligação Entre Pressão e Caminho Livre Médio

A relação é simples e direta:

- Baixa Pressão = Caminho Livre Médio Longo

- Alta Pressão = Caminho Livre Médio Curto

Este único princípio é a chave para controlar a energia das partículas depositantes e, portanto, a qualidade do seu filme.

Como a Pressão Determina a Qualidade do Filme

A energia com que os átomos chegam à superfície do substrato dita como eles se organizam. Maior energia permite que os átomos se movam e encontrem locais ideais, resultando em uma estrutura de filme superior.

Pulverização Catódica de Baixa Pressão (Deposição de Alta Energia)

Em pressões mais baixas (por exemplo, 1-5 mTorr), o caminho livre médio pode ser tão longo quanto a própria câmara. Os átomos pulverizados viajam do alvo para o substrato com poucas ou nenhuma colisão.

Este transporte "balístico" significa que os átomos retêm a maior parte de sua alta energia cinética inicial. Este bombardeamento energético leva a filmes que são mais densos, mais lisos e exibem adesão mais forte ao substrato.

Pulverização Catódica de Alta Pressão (Deposição de Baixa Energia)

Em pressões mais altas (por exemplo, >10 mTorr), o caminho livre médio torna-se muito curto. Um átomo pulverizado sofrerá inúmeras colisões com átomos de gás em seu caminho para o substrato.

Cada colisão transfere energia para longe do átomo pulverizado. Os átomos chegam ao substrato com muito baixa energia, um processo conhecido como "termalização".

Este espalhamento faz com que os átomos cheguem de muitos ângulos diferentes. Embora isso possa melhorar a cobertura de degraus — a capacidade de revestir as paredes laterais de trincheiras ou outras características 3D complexas — geralmente resulta em um filme mais poroso e menos denso.

Compreendendo os Equilíbrios

Ajustar a pressão nunca é sobre encontrar um valor "correto"; é sobre equilibrar objetivos concorrentes.

Densidade do Filme vs. Cobertura de Degraus

Este é o principal equilíbrio. Para aplicações que exigem alto desempenho, como revestimentos ópticos ou condutores elétricos, maximizar a densidade é crucial, empurrando você para pressões mais baixas. Para revestir topografias complexas em MEMS ou microeletrônica, você pode precisar aumentar a pressão para garantir cobertura adequada, aceitando uma potencial diminuição na densidade do filme.

Taxa de Deposição

A relação entre pressão e taxa de deposição é complexa. Em pressões muito baixas, pode ser difícil sustentar um plasma denso e eficiente, o que pode reduzir a taxa. Por outro lado, em pressões muito altas, o espalhamento excessivo pode impedir que os átomos pulverizados atinjam o substrato, também reduzindo a taxa. Muitas vezes, há uma faixa de pressão ideal para maximizar a produtividade.

Estabilidade do Processo

Manter uma descarga de plasma estável é geralmente mais fácil em pressões ligeiramente mais altas. Operar nas pressões mais baixas possíveis pode, às vezes, arriscar a instabilidade do processo, onde o plasma pode piscar ou extinguir. As capacidades do seu sistema definirão o limite inferior da sua faixa de trabalho prática.

Selecionando a Pressão Certa para Sua Aplicação

Sua escolha de pressão deve ser impulsionada inteiramente pelo resultado desejado para sua película fina.

- Se o seu foco principal é a máxima densidade e adesão do filme: Seu objetivo é minimizar as colisões em voo. Você deve operar na pressão estável mais baixa que seu sistema pode alcançar para garantir uma deposição balística de alta energia.

- Se o seu foco principal é revestir superfícies 3D complexas: Seu objetivo é aumentar o espalhamento atômico. Você deve experimentar pressões de trabalho mais altas para melhorar a cobertura de degraus, mesmo que isso resulte em um filme menos denso.

- Se o seu foco principal é maximizar a taxa de deposição: Você deve encontrar o ponto de equilíbrio ideal para seu material e sistema específicos, onde o plasma é eficiente, mas as perdas por espalhamento ainda não são dominantes.

Em última análise, a pressão de pulverização catódica é sua principal alavanca para controlar a energia entregue ao substrato, permitindo que você projete a microestrutura do seu filme.

Tabela Resumo:

| Faixa de Pressão (mTorr) | Caminho Livre Médio | Energia Atômica | Características do Filme | Melhor Para |

|---|---|---|---|---|

| Baixa (1-5 mTorr) | Longo | Alta | Denso, liso, forte adesão | Revestimentos ópticos, eletrônicos |

| Alta (>10 mTorr) | Curto | Baixa | Poroso, melhor cobertura de degraus | Revestimento de formas 3D complexas |

Pronto para alcançar controle preciso sobre as propriedades de sua película fina? Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de pulverização catódica e deposição. Seja você desenvolvendo revestimentos ópticos, dispositivos MEMS ou eletrônicos avançados, podemos ajudá-lo a selecionar o equipamento certo para dominar parâmetros críticos como a pressão. Entre em contato com nossa equipe hoje para discutir como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura