No mundo da fabricação avançada e da ciência dos materiais, o termo "aprimorado por plasma" refere-se a um processo que utiliza plasma — um gás energizado e ionizado — para iniciar ou acelerar drasticamente uma reação física ou química. É uma técnica fundamental para criar filmes finos de alto desempenho e padrões em microescala exigidos para eletrônicos, óptica e ferramentas modernas, muitas vezes alcançando resultados em temperaturas muito mais baixas do que os métodos convencionais.

O princípio central de qualquer processo aprimorado por plasma é substituir a energia bruta do calor elevado pela energia química e física direcionada de um plasma. Isso permite a fabricação sofisticada de materiais em substratos que, de outra forma, seriam danificados ou destruídos por técnicas tradicionais de alta temperatura.

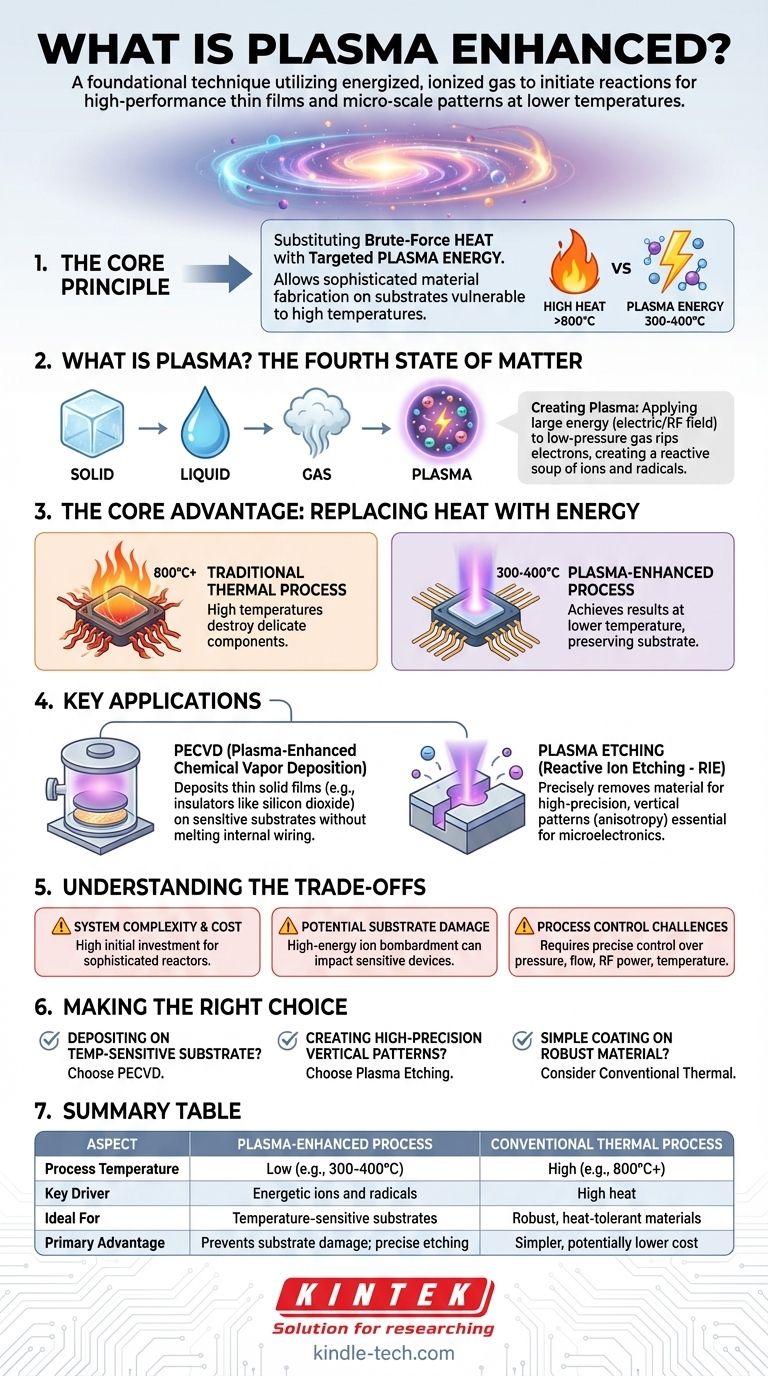

O que é Plasma? O "Quarto Estado da Matéria"

Para entender por que o plasma é tão útil, primeiro precisamos entender o que ele é. É frequentemente chamado de quarto estado da matéria, ao lado do sólido, líquido e gás.

Criação do Plasma

Você cria um plasma aplicando uma grande quantidade de energia — tipicamente de um forte campo elétrico ou de radiofrequência (RF) — a um gás em pressão muito baixa.

Essa energia arranca elétrons dos átomos ou moléculas do gás, criando uma sopa superaquecida de elétrons livres, íons carregados positivamente e partículas neutras restantes. Essa mistura é o plasma, e é altamente reativa.

A Chave para a Reatividade

Embora o plasma como um todo possa ser muito quente, a chave é que as partículas individuais (especialmente os elétrons) carregam uma imensa energia cinética. Essas partículas energéticas colidem com moléculas de gás neutras, quebrando-as em espécies altamente reativas chamadas radicais.

São esses radicais e íons, e não apenas a alta temperatura, que impulsionam as reações químicas desejadas.

A Vantagem Principal: Substituindo o Calor por Energia

A razão fundamental para usar processos aprimorados por plasma é evitar a necessidade de calor extremo, que é uma grande limitação na fabricação de dispositivos complexos.

O Problema com Altas Temperaturas

Muitas etapas de fabricação avançada, como a deposição de um filme fino de nitreto de silício, tradicionalmente exigem temperaturas de 800°C ou mais.

Se você estiver construindo um microchip, temperaturas tão altas destruiriam a delicada fiação de alumínio ou cobre já fabricada na bolacha de silício. O dispositivo seria arruinado.

Como o Plasma Resolve o Problema

Um processo aprimorado por plasma pode alcançar o mesmo resultado em uma temperatura muito mais baixa, frequentemente em torno de 300-400°C.

A energia do plasma decompõe os gases precursores nos componentes reativos necessários. Esses componentes então reagem na superfície da bolacha para formar o filme desejado, sem nunca precisar das temperaturas elevadas prejudiciais.

Principais Aplicações do Aprimoramento por Plasma

As técnicas aprimoradas por plasma são críticas na fabricação de semicondutores e na ciência dos materiais. As duas aplicações mais comuns são deposição e gravação.

Deposição Química a Vapor Aprimorada por Plasma (PECVD)

PECVD é um processo usado para depositar filmes sólidos finos em um substrato. Gases precursores são introduzidos em uma câmara de vácuo, o plasma é aceso e os radicais resultantes reagem na superfície do substrato para construir o filme camada por camada.

Isso é essencial para criar camadas isolantes e protetoras (como dióxido de silício ou nitreto de silício) em microchips totalmente formados sem derreter a fiação interna.

Gravação por Plasma (Gravação Iônica Reativa - RIE)

A Gravação por Plasma é o oposto da deposição; é usada para remover material com precisão. Um plasma quimicamente reativo é usado para gravar seletivamente padrões em um substrato.

Os íons dentro do plasma podem ser direcionados por um campo elétrico para bombardear a superfície verticalmente. Isso cria trincheiras incrivelmente retas e profundas — uma propriedade chamada anisotropia — que é absolutamente crítica para a fabricação de transistores e circuitos microscópicos em uma CPU moderna.

Entendendo as Compensações

Embora poderosos, os processos aprimorados por plasma não estão isentos de suas complexidades e desafios.

Complexidade e Custo do Sistema

Os reatores de plasma são equipamentos sofisticados e caros. Eles exigem sistemas de vácuo robustos, geradores de RF de alta potência e manuseio complexo de gases, tornando o investimento de capital inicial significativo.

Potencial de Dano ao Substrato

O mesmo bombardeio iônico de alta energia que permite a gravação precisa também pode causar danos não intencionais à rede cristalina do substrato. Esse dano pode impactar negativamente o desempenho de dispositivos eletrônicos sensíveis se não for cuidadosamente controlado.

Desafios de Controle de Processo

A química do plasma é notoriamente complexa. Alcançar um processo estável e repetível requer controle preciso sobre pressão, taxas de fluxo de gás, potência de RF e temperatura. Pequenos desvios podem levar a grandes diferenças no produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma técnica aprimorada por plasma depende inteiramente das suas restrições de material e do resultado desejado.

- Se o seu foco principal é depositar um filme de alta qualidade em um substrato sensível à temperatura: A deposição aprimorada por plasma (PECVD) é a escolha ideal porque evita os danos relacionados ao calor dos processos térmicos convencionais.

- Se o seu foco principal é criar padrões verticais de alta precisão para microeletrônica: A gravação por plasma oferece o controle direcional (anisotropia) que a gravação química úmida simplesmente não pode fornecer.

- Se o seu foco principal é um revestimento simples em um material robusto que pode suportar calor: Um processo de deposição térmica ou física convencional pode ser mais econômico e menos complexo.

Em última análise, "aprimorado por plasma" é um poderoso conjunto de ferramentas para alcançar resultados de alto desempenho que são fisicamente impossíveis apenas com calor.

Tabela Resumo:

| Aspecto | Processo Aprimorado por Plasma | Processo Térmico Convencional |

|---|---|---|

| Temperatura do Processo | Baixa (ex: 300-400°C) | Alta (ex: 800°C+) |

| Principal Impulsionador | Íons e radicais energéticos | Calor elevado |

| Ideal Para | Substratos sensíveis à temperatura (ex: microchips) | Materiais robustos, tolerantes ao calor |

| Principal Vantagem | Previne danos ao substrato; permite gravação precisa e anisotrópica | Mais simples, potencialmente de menor custo para aplicações não sensíveis |

Pronto para integrar a tecnologia aprimorada por plasma no fluxo de trabalho do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas aprimorados por plasma para deposição e gravação. Quer você esteja desenvolvendo semicondutores de próxima geração, revestimentos ópticos ou materiais sofisticados, nossa experiência pode ajudá-lo a alcançar resultados superiores em substratos sensíveis à temperatura.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções podem aprimorar suas capacidades de pesquisa e fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Quais são as vantagens técnicas do uso de PECVD para catalisadores de cobalto dopados com nitrogênio? Aprimorar a cinética da reação de OER

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O que é um sistema PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens potenciais do PECVD? Gerenciar o Bombardeio de Plasma e Prevenir Danos ao Material

- Qual a espessura do revestimento DLC? Um Guia para Otimizar a Resistência ao Desgaste e o Atrito

- Quais são as vantagens de uma câmara de bloqueio de carga no MW-PECVD? Maximizando a pureza e a eficiência na deposição de filmes finos

- Qual é o processo de revestimento PACVD? Um Guia para Filmes Finos de Baixa Temperatura e Alto Desempenho