O resultado direto da calcinação é um material sólido que foi termicamente purificado ou quimicamente alterado. O processo utiliza calor elevado em um ambiente com baixo teor de oxigênio para expelir substâncias voláteis como água e dióxido de carbono, decompor compostos ou alterar a estrutura cristalina do material sem derretê-lo.

A calcinação não é uma etapa final de fabricação, mas um processo preparatório crucial. Seu principal objetivo é transformar um sólido bruto e impuro em um material mais concentrado, estável ou reativo, otimizado para um processo subsequente, como fundição ou síntese química.

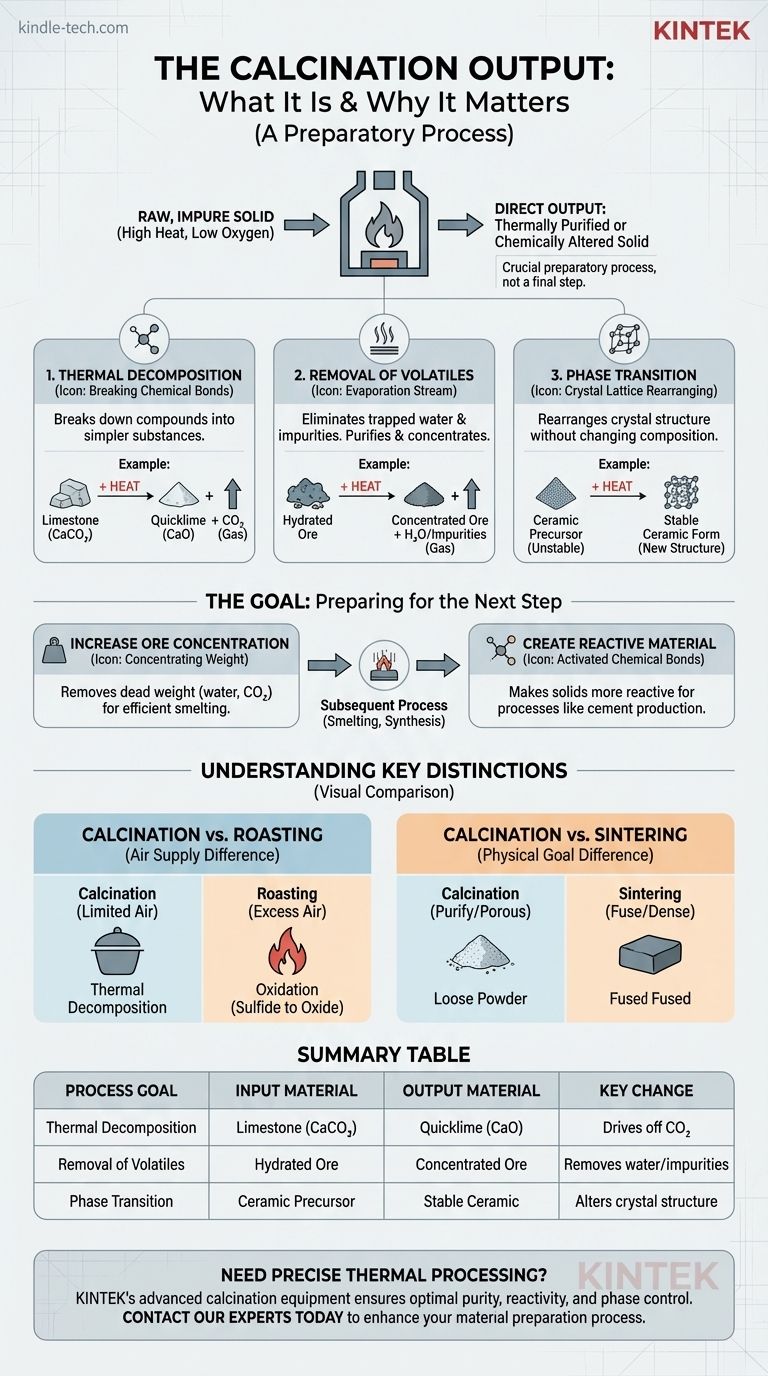

O Que Muda Durante a Calcinação?

A calcinação atinge seu objetivo induzindo mudanças físicas e químicas específicas em um material através de aquecimento cuidadosamente controlado. O resultado é definido por qual dessas transformações ocorre.

Decomposição Térmica

Este é o objetivo mais comum da calcinação. O calor decompõe um composto químico em duas ou mais substâncias mais simples.

Um exemplo clássico é a produção de cal a partir de calcário. O aquecimento do carbonato de cálcio (CaCO3) expulsa o dióxido de carbono (CO2), deixando para trás óxido de cálcio (CaO), ou cal virgem.

Remoção de Frações Voláteis

A calcinação é altamente eficaz na remoção de impurezas voláteis que estão presas dentro do sólido. Isso purifica e concentra o material desejado.

Isso inclui a remoção de água fisicamente absorvida (secagem) e, mais importante, moléculas de água quimicamente ligadas de minerais hidratados, um processo conhecido como desidratação.

Indução de uma Transição de Fase

Às vezes, o objetivo não é mudar a composição química, mas alterar a estrutura cristalina interna do material, ou fase.

O aquecimento de um material pode fazer com que seus átomos se rearranjem em uma forma cristalina diferente, muitas vezes mais estável ou útil. Esta é uma etapa comum na produção de tipos específicos de cerâmicas e catalisadores.

O Objetivo: Preparar Materiais para a Próxima Etapa

Compreender o resultado da calcinação exige vê-lo como um meio para um fim. O sólido resultante raramente é o produto final, mas agora está pronto para uma aplicação industrial mais exigente.

Aumento da Concentração de Minério

Na metalurgia, a calcinação é usada para processar minérios antes da fundição. Ao expelir água de óxidos hidratados ou dióxido de carbono de minérios carbonáticos, o processo remove peso morto.

Isso aumenta significativamente a porcentagem de metal no minério, tornando o subsequente processo de fundição, que consome muita energia, mais eficiente e econômico.

Criação de um Material Mais Reativo

O produto calcinado é frequentemente mais quimicamente reativo do que o material bruto original.

A cal (óxido de cálcio) produzida pela calcinação do calcário é um ingrediente chave na fabricação de cimento precisamente porque reage prontamente com outros componentes. O calcário original não o faz.

Compreendendo as Distinções Chave

Para realmente entender o que a calcinação produz, é fundamental distingui-la de processos de alta temperatura semelhantes que têm objetivos e resultados diferentes.

Calcinação vs. Torrefação

A principal diferença é a presença de ar. A calcinação ocorre na ausência ou com suprimento limitado de ar para causar a decomposição térmica.

A torrefação, em contraste, é o aquecimento em excesso de ar. Seu propósito é induzir a oxidação, tipicamente convertendo minérios de sulfeto metálico em óxidos metálicos.

Calcinação vs. Sinterização

Esses processos têm objetivos físicos opostos. A calcinação visa purificar ou decompor um material, muitas vezes tornando-o mais poroso ou pulverulento.

A sinterização usa calor para fundir pequenas partículas em uma única peça sólida, aumentando sua resistência e densidade sem derretê-la.

Aplicando a Calcinação Efetivamente

O resultado desejado dita como e quando você deve usar este processo. Sua escolha depende inteiramente do material de partida e do seu objetivo final.

- Se o seu foco principal é a produção de cal ou cimento: Use a calcinação para a decomposição térmica do calcário (carbonato de cálcio) em cal (óxido de cálcio).

- Se o seu foco principal é preparar um minério metálico para fundição: Aplique a calcinação para remover água ou dióxido de carbono, concentrando assim o óxido metálico desejado.

- Se o seu foco principal é desenvolver propriedades específicas do material: Use a calcinação para controlar precisamente a transição de fase e a estrutura cristalina do seu material bruto, uma prática comum na produção de cerâmicas e catalisadores.

Em última análise, a calcinação é o processo fundamental de tratamento térmico para purificar e preparar materiais sólidos para sua aplicação final.

Tabela Resumo:

| Objetivo do Processo | Material de Entrada | Material de Saída | Mudança Chave |

|---|---|---|---|

| Decomposição Térmica | Calcário (CaCO₃) | Cal Virgem (CaO) | Expulsa CO₂ |

| Remoção de Voláteis | Minério Hidratado | Minério Concentrado | Remove água/impurezas |

| Transição de Fase | Precursor Cerâmico | Cerâmica Estável | Altera a estrutura cristalina |

Precisa de processamento térmico preciso para seus materiais? Os equipamentos avançados de calcinação da KINTEK são projetados para laboratórios e aplicações industriais, garantindo pureza, reatividade e controle de fase ideais para minérios, cerâmicas e precursores químicos. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de preparação de materiais.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- É possível regenerar o carvão ativado? Entendendo o Processo Industrial de Reativação

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é a temperatura de um forno de regeneração de carbono? Dominando o Processo de Reativação de 750-800°C

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura