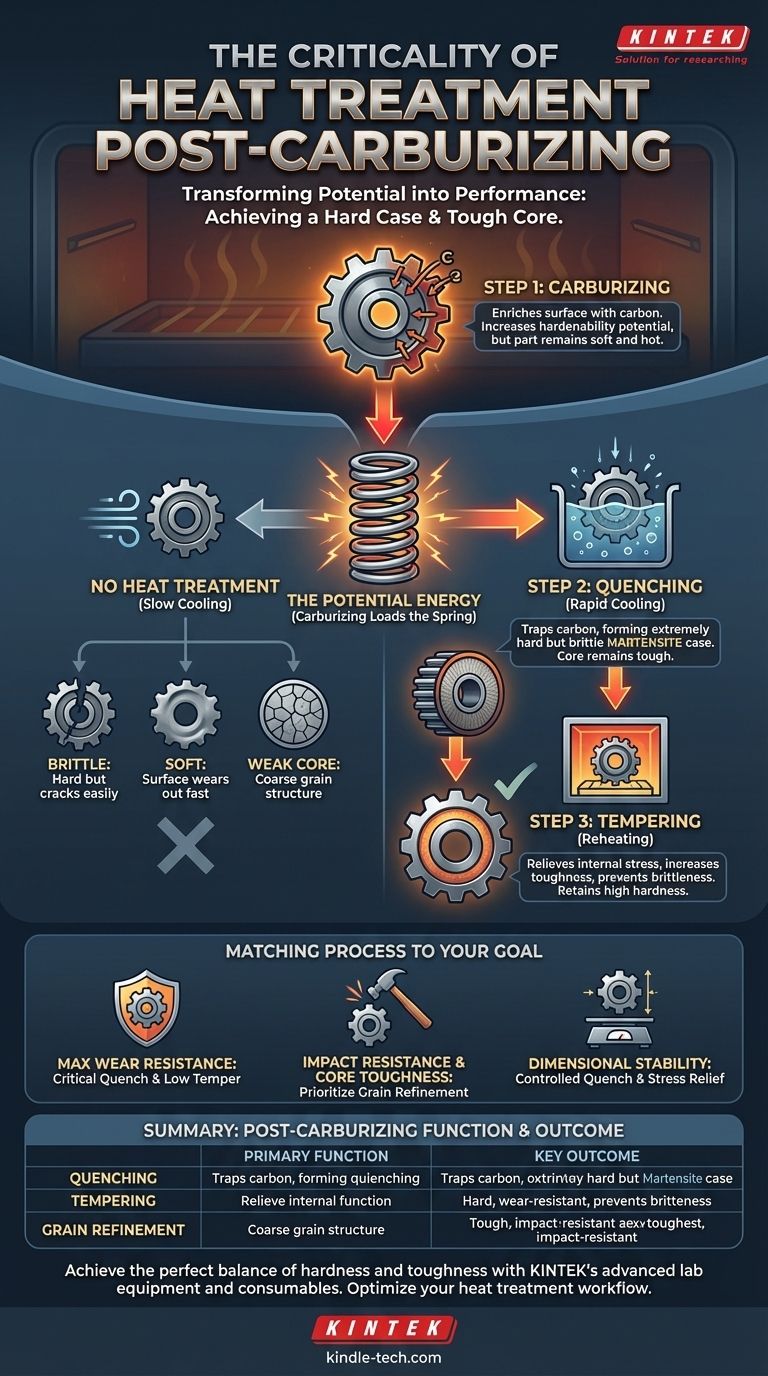

O tratamento térmico após a cementação não é opcional; é a etapa essencial que alcança as propriedades de material desejadas. A cementação em si apenas enriquece a superfície do aço com carbono, o que aumenta sua *temperabilidade* — seu potencial para ficar duro. Os ciclos subsequentes de têmpera e revenimento são o que realmente transformam esse potencial em uma superfície dura e resistente ao desgaste, garantindo ao mesmo tempo que o núcleo do componente permaneça tenaz e dúctil.

Pense na cementação como carregar uma mola. O processo adiciona energia potencial (carbono) à superfície do aço, mas é a têmpera e o revenimento subsequentes (a liberação e o controle) que transformam esse potencial no resultado desejado: uma camada superficial dura e um núcleo tenaz.

O Objetivo: Uma Camada Superficial Dura com um Núcleo Tenaz

O propósito de todo o endurecimento por camada é criar um componente com duas zonas distintas e otimizadas. Você precisa de um exterior extremamente duro e resistente ao desgaste (a camada superficial) para lidar com o atrito e a abrasão, suportado por um interior mais macio e dúctil (o núcleo) para absorver choques e resistir à fratura.

O Que a Cementação Realmente Realiza

A cementação é um processo de difusão. Ao aquecer aço de baixo carbono em uma atmosfera rica em carbono, os átomos de carbono penetram na superfície, criando uma "camada superficial" de aço de alto carbono sobre o núcleo original de baixo carbono.

Esta etapa não torna a peça significativamente mais dura por si só. Ao final do ciclo de cementação, o componente ainda está quente e relativamente macio.

O Problema de Parar Após a Cementação

Se você simplesmente deixasse o componente esfriar lentamente ao ar após a cementação, a camada superficial de alto carbono formaria uma microestrutura mole (como perlita). A peça teria uma superfície de alto carbono, mas lhe faltaria a dureza necessária para praticamente qualquer aplicação de engenharia.

Além disso, as altas temperaturas e a longa duração do processo de cementação fazem com que os grãos cristalinos do aço cresçam, o que reduz a tenacidade e a resistência geral do material.

O Papel Crítico do Tratamento Térmico Pós-Cementação

O tratamento térmico subsequente é um processo cuidadosamente controlado em duas partes, projetado para resolver esses problemas e desbloquear as propriedades criadas durante a cementação.

Etapa 1: Têmpera para Dureza

Após a cementação (e muitas vezes após um breve ajuste de temperatura para refinar a estrutura de grão), o componente é resfriado rapidamente, ou temperado, tipicamente em óleo, água ou polímero.

Este resfriamento rápido aprisiona os átomos de carbono dentro da rede cristalina de ferro da camada superficial de alto carbono, forçando a formação de uma microestrutura chamada martensita. A martensita é extremamente dura e quebradiça, proporcionando a resistência ao desgaste necessária.

Simultaneamente, o núcleo de baixo carbono, que tem uma temperabilidade muito menor, não se transforma em martensita quebradiça. Ele forma uma microestrutura muito mais macia e tenaz, retendo sua capacidade de absorver impacto.

Etapa 2: Revenimento para Tenacidade

A têmpera deixa a camada superficial martensítica em um estado de alta tensão interna, tornando-a muito quebradiça para a maioria das aplicações. Um impacto menor poderia fazê-la estilhaçar.

O revenimento é a etapa final e crucial. A peça é reaquecida a uma temperatura relativamente baixa (por exemplo, 150-200°C ou 300-400°F) e mantida por um período de tempo.

Este processo alivia as tensões internas da têmpera e reorganiza ligeiramente a microestrutura, aumentando drasticamente a tenacidade e a resistência à fratura da camada superficial com apenas uma pequena redução em sua dureza máxima.

Compreendendo as Compensações e Armadilhas

Ignorar ou executar incorretamente essas etapas anula todo o propósito do processo de cementação e leva à falha do componente.

A Peça Quebradiça

Um componente que é temperado, mas não revenido, terá uma superfície dura, mas perigosamente quebradiça. Provavelmente falhará prematuramente por rachaduras ou lascas sob cargas operacionais.

A Peça Macia

Um componente que não é temperado após a cementação nunca formará martensita. Sua superfície permanecerá macia e se desgastará quase imediatamente em sua aplicação pretendida.

O Núcleo Fraco

Ciclos de tratamento térmico inadequados podem falhar em refinar a estrutura de grão grosseira que se forma durante a cementação. Isso deixa o núcleo fraco e suscetível à fratura, mesmo que a superfície esteja dura.

Adaptando o Processo ao Seu Objetivo

O tratamento térmico pós-cementação é precisamente controlado para atingir requisitos de engenharia específicos para a peça final.

- Se seu foco principal for a máxima resistência ao desgaste da superfície: A têmpera é crítica para garantir uma camada superficial totalmente martensítica, seguida por um revenimento de baixa temperatura para aliviar o estresse sem sacrificar significativamente a dureza.

- Se seu foco principal for a resistência ao impacto e a tenacidade do núcleo: O ciclo de refino de grão antes da têmpera final é fundamental, garantindo que o núcleo de baixo carbono tenha uma microestrutura fina e tenaz para absorver choques.

- Se seu foco principal for a estabilidade dimensional: O resfriamento controlado e o alívio de tensão adequado durante o revenimento são essenciais para minimizar a distorção e prevenir rachaduras em geometrias complexas.

Em última análise, o tratamento térmico pós-cementação é o processo não negociável que converte o potencial químico da superfície rica em carbono no desempenho mecânico superior do componente final.

Tabela de Resumo:

| Etapa Pós-Cementação | Função Principal | Resultado Chave |

|---|---|---|

| Têmpera | Resfria rapidamente o aço para formar martensita na camada superficial de alto carbono. | Cria uma superfície extremamente dura e resistente ao desgaste. |

| Revenimento | Reaquece o aço a uma temperatura baixa para aliviar as tensões internas. | Aumenta a tenacidade e a resistência à fratura, reduzindo a fragilidade. |

| Refino de Grão | (Opcional) Ajusta a temperatura antes da têmpera para refinar grãos grosseiros. | Melhora a resistência do núcleo e a tenacidade geral do material. |

Alcance o equilíbrio perfeito entre dureza e tenacidade para seus componentes. O controle preciso do tratamento térmico pós-cementação é fundamental para o desempenho e a longevidade do seu componente. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos de tratamento térmico confiáveis e repetíveis. Deixe nossos especialistas ajudá-lo a otimizar seu fluxo de trabalho — entre em contato conosco hoje para discutir suas necessidades laboratoriais específicas.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza

- Como um forno de atmosfera facilita o pós-tratamento de fibras de carbono niqueladas? Garanta a Ligação Máxima

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas