A parte mais importante do tratamento térmico não é uma etapa específica, mas o controle preciso e inabalável sobre todo o ciclo de temperatura-tempo. Este ciclo consiste em três fases interconectadas — aquecimento, manutenção e resfriamento — e uma falha em qualquer uma delas comprometerá o resultado final. A execução correta de todo este perfil é o que transforma um material para atingir as propriedades desejadas, como dureza ou ductilidade.

Embora muitos se concentrem no resfriamento rápido de uma têmpera, a verdadeira chave para o sucesso do tratamento térmico é entender que cada fase — aquecimento, manutenção e resfriamento — é codependente. A "parte mais importante" é a disciplina de controlar toda essa relação entre temperatura e tempo para um resultado específico e predeterminado.

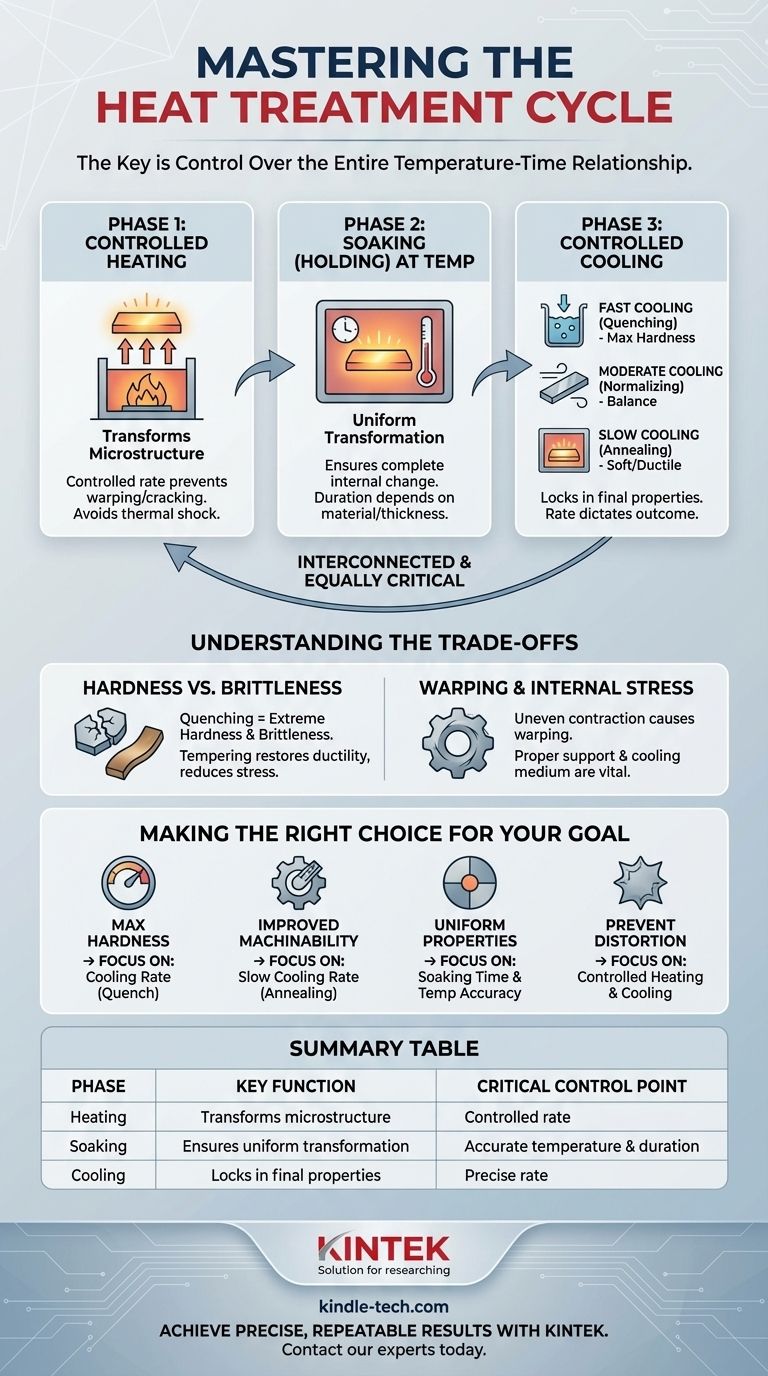

Os Três Pilares do Ciclo de Tratamento Térmico

Todo processo de tratamento térmico, independentemente do objetivo específico, é construído sobre três fases fundamentais e igualmente críticas. Pensar nelas como etapas separadas é um erro; elas são um processo contínuo onde cada fase prepara o terreno para a próxima.

Fase 1: Aquecimento Controlado

A fase inicial de aquecimento consiste em levar o material a uma temperatura-alvo específica. Esta temperatura é escolhida porque permite que a estrutura cristalina interna do material, ou microestrutura, comece a mudar para um estado mais maleável e uniforme (para o aço, isso é tipicamente a formação de austenita).

Uma taxa de aquecimento controlada e uniforme é crítica. Aquecer muito rapidamente pode induzir choque térmico, causando estresse, empenamento ou até mesmo rachaduras, especialmente em peças complexas ou grandes.

Fase 2: Manutenção (Encharcamento) na Temperatura

Uma vez atingida a temperatura-alvo, o material é "encharcado", ou mantido nessa temperatura por uma duração específica. O objetivo da manutenção é garantir que as mudanças estruturais internas ocorram uniformemente em todo o volume da peça.

Se o tempo de manutenção for muito curto, o núcleo do material pode não se transformar completamente, levando a propriedades inconsistentes e imprevisíveis. O tempo necessário depende da composição do material, de sua espessura transversal e do processo específico.

Fase 3: Resfriamento Controlado

Esta é frequentemente a fase mais dramática e visivelmente distinta. A taxa na qual o material é resfriado da temperatura de manutenção "fixa" uma microestrutura final específica, que dita diretamente suas propriedades mecânicas.

- Resfriamento rápido (Têmpera): Mergulhar o material em água, óleo ou solução polimérica aprisiona uma estrutura dura e frágil como a martensita.

- Resfriamento moderado (Normalização): Resfriar em ar parado produz uma mistura de dureza e ductilidade.

- Resfriamento lento (Recozimento): Resfriar lentamente dentro do forno cria uma estrutura macia, dúctil e facilmente usinável.

A taxa de resfriamento não é "mais importante" do que o aquecimento ou a manutenção; seu sucesso depende inteiramente das duas fases anteriores serem executadas corretamente.

Compreendendo as Compensações

O tratamento térmico não é uma bala mágica; é uma ciência precisa de equilibrar propriedades concorrentes. Compreender essas compensações é essencial para evitar falhas e atingir seu objetivo real.

Dureza vs. Fragilidade

A compensação mais fundamental é entre dureza e fragilidade. Um processo como a têmpera que cria dureza extrema também torna o material muito frágil e suscetível à fratura.

É por isso que um processo secundário de tratamento térmico chamado revenimento é quase sempre realizado após a têmpera. O revenimento envolve reaquecer a peça a uma temperatura muito mais baixa para aliviar o estresse e restaurar alguma ductilidade, reduzindo a fragilidade ao custo de uma pequena quantidade de dureza.

Empenamento e Estresse Interno

Sempre que você aquece e resfria um material, você introduz estresse. Se este processo não for controlado, especialmente durante o resfriamento, diferentes partes do componente se contrairão em taxas diferentes.

Essa contração desigual pode fazer com que a peça empenhe, distorça ou até rache. O suporte adequado no forno e a seleção do meio de resfriamento correto são críticos para mitigar esses riscos.

O Objetivo Dita o Processo

Não existe um ciclo de tratamento térmico "melhor" universalmente. O resultado desejado dita os parâmetros exatos. Como os benefícios mostram, os objetivos podem ser muito diferentes:

- Aumentar a resistência requer um ciclo muito diferente (por exemplo, têmpera e revenimento) do que aliviar tensões para melhorar a usinabilidade (por exemplo, recozimento).

- Melhorar a resistência ao desgaste em uma superfície é diferente de mudar as propriedades de toda a peça.

Como o objetivo muda o processo, o ponto de controle "mais crítico" também muda.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar qual parte do processo requer sua atenção mais próxima, você deve primeiro ter clareza sobre seu objetivo.

- Se seu foco principal é atingir a dureza máxima: A taxa de resfriamento durante a têmpera é sua variável mais crítica e deve ser agressivamente controlada.

- Se seu foco principal é melhorar a usinabilidade ou ductilidade: A taxa de resfriamento lenta e cuidadosamente controlada durante um ciclo de recozimento é a fase mais importante.

- Se seu foco principal é garantir propriedades uniformes em uma peça espessa ou complexa: O tempo de manutenção e a precisão da temperatura são primordiais para garantir uma transformação interna completa.

- Se seu foco principal é prevenir a distorção: As taxas de aquecimento e resfriamento controladas, juntamente com o suporte adequado da peça, são os elementos mais vitais a serem gerenciados.

Em última análise, o tratamento térmico bem-sucedido é alcançado dominando a relação entre o material, a temperatura e o tempo.

Tabela Resumo:

| Fase do Tratamento Térmico | Função Chave | Ponto de Controle Crítico |

|---|---|---|

| Aquecimento | Transforma a microestrutura do material | Taxa controlada para prevenir empenamento/rachaduras |

| Manutenção (Encharcamento) | Garante transformação uniforme | Temperatura e duração precisas |

| Resfriamento | Fixa as propriedades finais | Taxa precisa (têmpera, resfriamento ao ar ou no forno) |

Obtenha resultados de tratamento térmico precisos e repetíveis com a KINTEK.

Seja seu objetivo dureza máxima, ductilidade aprimorada ou alívio de tensões, o equipamento certo é essencial para controlar o ciclo crítico de temperatura-tempo. A KINTEK é especializada em fornos de laboratório de alto desempenho, estufas e sistemas de têmpera que oferecem a precisão e a confiabilidade que seu laboratório exige.

Nossas soluções de tratamento térmico ajudam você a:

- Eliminar suposições com controladores digitais de temperatura precisos.

- Garantir resultados uniformes com desempenho consistente de aquecimento e manutenção.

- Prevenir falhas de peças gerenciando com precisão as taxas de resfriamento.

Pronto para dominar seu processo de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar o equipamento perfeito para suas necessidades.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável