Embora a zircônia seja valorizada por sua força excepcional e biocompatibilidade, sua desvantagem mais significativa é uma consequência direta dessa força: sua dureza. Esta propriedade cria um alto potencial para que a zircônia desgaste e danifique os dentes naturais contra os quais morde, especialmente se sua superfície não for perfeitamente polida.

O desafio central com a zircônia não é o seu próprio risco de falha, mas o dano potencial que ela pode causar às estruturas dentárias opostas. Isso, juntamente com procedimentos de adesão complexos e uma troca fundamental entre força e estética, define suas principais limitações.

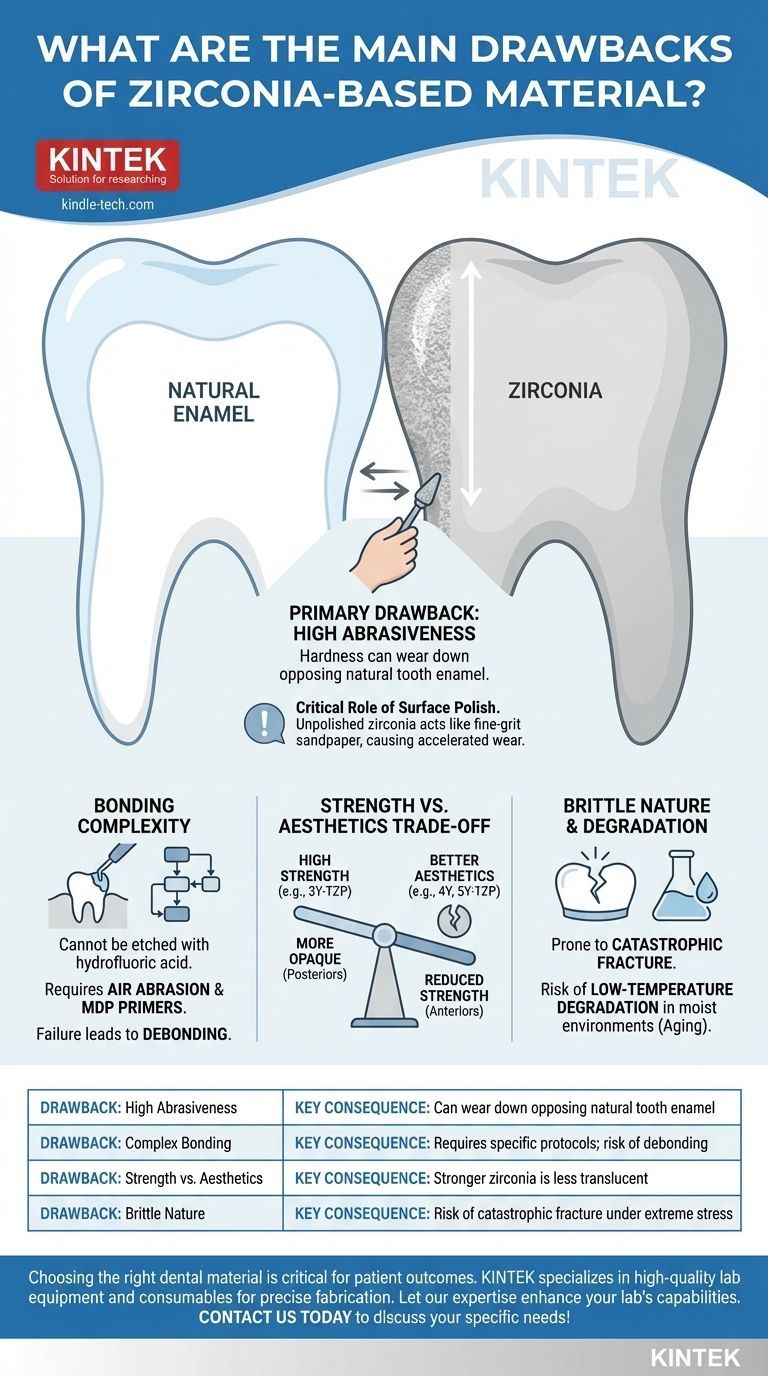

O Paradoxo da Abrasividade: Força vs. Esmalte

A característica que torna a zircônia tão durável—sua dureza extrema—é também a fonte de sua preocupação clínica mais significativa.

O Fator Dureza

A zircônia é substancialmente mais dura que o esmalte dentário natural. Quando dois materiais de dureza desigual se trituram um contra o outro, o material mais macio sempre se desgastará.

O Papel Crítico do Polimento da Superfície

Uma restauração de zircônia devidamente fabricada e polida possui uma superfície muito lisa e de baixo atrito que é gentil com os dentes opostos. No entanto, se um dentista precisar ajustar a mordida e não polir meticulosamente a superfície novamente, ela se torna incrivelmente abrasiva, agindo como uma lixa fina no esmalte oposto.

A Consequência Clínica

Este desgaste acelerado pode levar à perda de estrutura dentária saudável nos dentes opostos, causando potencialmente sensibilidade, alterações na mordida e a necessidade de mais trabalho dentário.

O Desafio da Adesão e Ajustes

Trabalhar com zircônia é menos direto do que com muitos materiais dentários tradicionais, apresentando desafios tanto no laboratório quanto na clínica.

Complexidade da Adesão

Ao contrário das vitrocerâmicas, a zircônia não pode ser jateada com ácido fluorídrico, o padrão ouro para criar uma forte ligação adesiva. A adesão confiável da zircônia requer um protocolo de várias etapas envolvendo jateamento com ar (sandblasting) e o uso de primers químicos especiais contendo MDP para alcançar uma adesão durável. A falha em seguir este protocolo pode levar ao descolamento da restauração, ou à sua queda.

Dificuldade de Modificação Intraoral

Ajustar uma coroa ou ponte de zircônia na boca do paciente é difícil devido à sua dureza. Requer brocas diamantadas específicas e, como mencionado, cria uma necessidade urgente de polimento cuidadoso para evitar que se torne abrasiva.

Compreendendo as Trocas (Trade-offs)

A escolha da zircônia envolve navegar por uma série de compromissos, principalmente entre suas propriedades mecânicas e sua aparência visual.

O Compromisso Força vs. Estética

As formas mais fortes de zircônia (como a 3Y-TZP) são também as mais opacas. Isso lhes confere uma aparência esbranquiçada e menos natural, tornando-as adequadas para dentes posteriores, mas uma má escolha para dentes frontais altamente visíveis (anteriores).

Formulações mais recentes (4Y e 5Y-TZP, frequentemente comercializadas como "zircônia anterior") são muito mais translúcidas e esteticamente agradáveis. No entanto, isso é alcançado alterando a estrutura cristalina, o que inerentemente reduz a resistência à flexão e a tenacidade à fratura do material.

Risco de Fratura Catastrófica

Como todas as cerâmicas, a zircônia é um material frágil. Ela não dobra nem se deforma sob pressão; ela quebra. Embora sua alta resistência torne a fratura rara, se ocorrer uma falha, geralmente é uma fratura completa e catastrófica da restauração, em vez de uma pequena lasca.

Potencial para Degradação em Baixa Temperatura

Ao longo de longos períodos em um ambiente úmido (como a boca), a zircônia pode sofrer um processo lento chamado degradação em baixa temperatura ou "envelhecimento". Isso envolve uma mudança gradual em sua estrutura cristalina que pode reduzir sua força com o tempo. Embora as formulações modernas tenham minimizado significativamente esse risco, ele permanece uma propriedade inerente do material.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas desvantagens é fundamental para usar a zircônia de forma eficaz. A decisão deve ser baseada no objetivo clínico específico.

- Se o seu foco principal é a durabilidade máxima para dentes posteriores: A zircônia de alta resistência é uma excelente escolha, mas somente se o clínico se comprometer com o ajuste meticuloso da mordida e o polimento para proteger os dentes opostos.

- Se o seu foco principal é a estética para dentes frontais: Uma zircônia mais translúcida é uma boa opção, mas você deve aceitar um perfil de resistência menor em comparação com seu equivalente posterior ou considerar materiais alternativos como o dissilicato de lítio.

- Se a adesão é crítica para a retenção: Você deve garantir que o protocolo de adesão complexo e correto seja usado, pois os métodos de cimentação tradicionais oferecem resultados significativamente mais fracos.

Em última análise, alavancar a imensa força da zircônia enquanto se mitigam seus riscos inerentes é a chave para alcançar resultados duradouros e bem-sucedidos.

Tabela Resumo:

| Desvantagem | Consequência Principal |

|---|---|

| Alta Abrasividade | Pode desgastar o esmalte dentário natural oposto |

| Adesão Complexa | Requer protocolos específicos; risco de descolamento |

| Força vs. Estética | Zircônia mais forte é menos translúcida |

| Natureza Frágil | Risco de fratura catastrófica sob estresse extremo |

A escolha do material dentário certo é fundamental para os resultados dos pacientes. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para laboratórios dentários. Nossos produtos suportam a fabricação e o acabamento precisos de restaurações de zircônia, ajudando você a mitigar suas desvantagens e alcançar resultados duráveis e estéticos. Deixe nossa experiência aprimorar as capacidades do seu laboratório. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as características da sinterização cerâmica? Alcance Controle Preciso para as Suas Propriedades Cerâmicas

- Qual é um substituto para a cerâmica? Encontre o Material Certo para as Necessidades da Sua Aplicação

- Qual é a principal limitação da zircônia? Navegando no Paradoxo de Força e Estética

- Como a sinterização por micro-ondas difere da sinterização convencional? Desbloqueie o Processamento de Materiais Mais Rápido e Eficiente

- A cerâmica fica mais forte sob pressão? Aproveitando a Resistência à Compressão para um Desempenho Superior

- Quais são os diferentes tipos de processo de sinterização em cerâmica? Escolha o Método Certo para Sua Aplicação

- Como foram analisados os danos superficiais e subsuperficiais induzidos pela retificação? Descubra as Técnicas de Inspeção Cerâmica por MEV

- O carboneto de silício possui alta condutividade térmica? Desbloqueie o Gerenciamento Térmico Superior para Aplicações Exigentes