Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação de materiais que constrói um filme fino sólido sobre uma superfície a partir de uma reação química na fase gasosa. Gases precursores, contendo os átomos necessários, são introduzidos em uma câmara de reação onde são energizados, tipicamente por calor elevado. Essa energia faz com que os gases reajam e se decomponham sobre ou perto de um substrato aquecido, depositando uma camada do material desejado átomo por átomo.

O mecanismo essencial da CVD não é meramente condensação, mas sim uma transformação química controlada. Envolve o transporte de reagentes gasosos para uma superfície, o uso de energia para desencadear uma reação química específica que cria um sólido e, em seguida, a remoção dos subprodutos gasosos, deixando para trás um filme puro e projetado.

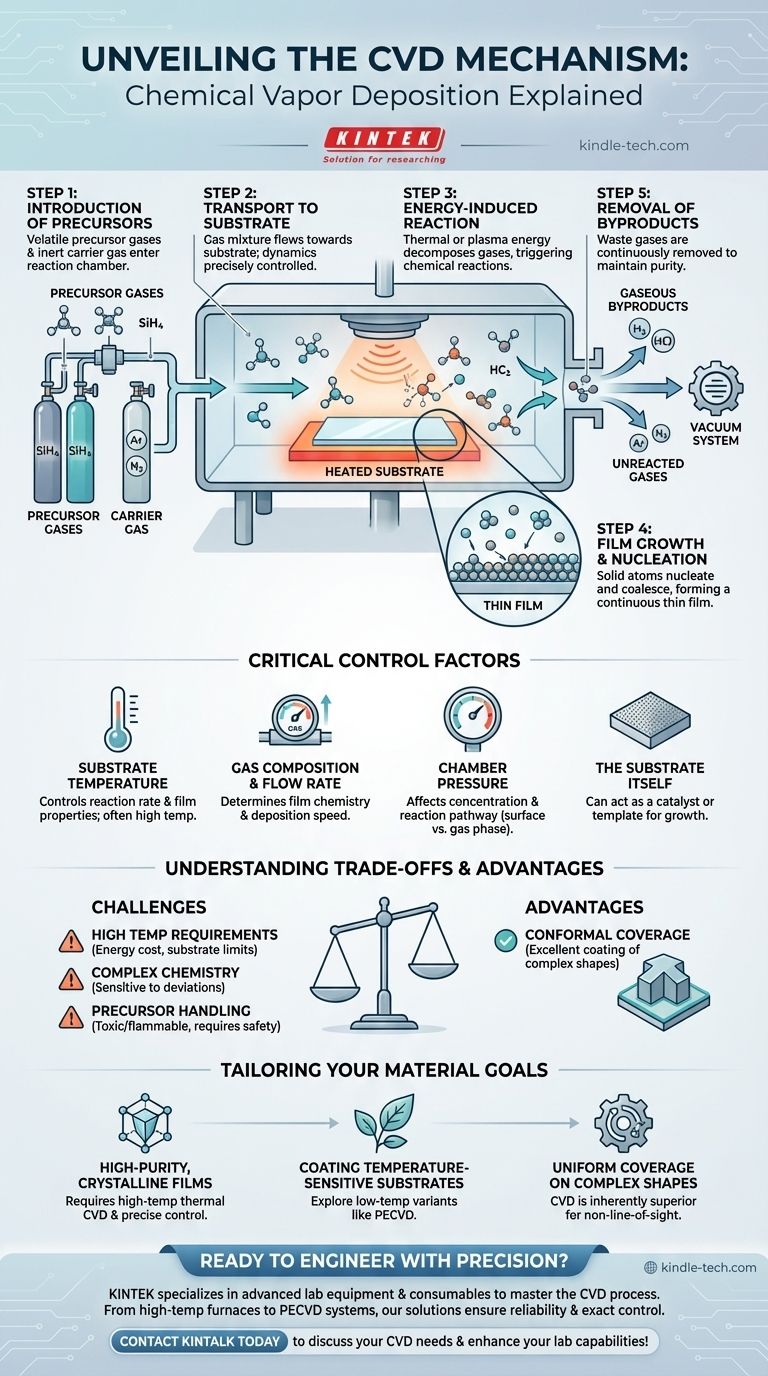

O Mecanismo CVD Passo a Passo

Para realmente entender a CVD, é melhor dividi-la em uma sequência de eventos físicos e químicos distintos que ocorrem dentro da câmara do processo.

Passo 1: Introdução dos Precursores

O processo começa alimentando um ou mais gases precursores voláteis em uma câmara de reação. Esses gases contêm os blocos de construção moleculares do filme final.

Esses gases reativos são frequentemente diluídos com um gás carreador inerte, como argônio ou nitrogênio, que ajuda a controlar a taxa de reação e garantir a entrega uniforme ao substrato.

Passo 2: Transporte para o Substrato

Esta mistura de gases flui através da câmara em direção ao substrato. A dinâmica do fluxo, a pressão e a temperatura dentro da câmara são todas controladas com precisão para garantir uma entrega estável e previsível dos reagentes à superfície do substrato.

Passo 3: Reação Induzida por Energia

Este é o coração do processo CVD. À medida que os gases precursores se aproximam ou entram em contato com o substrato aquecido, eles absorvem energia térmica. Em outras variantes, essa energia pode ser fornecida por um plasma.

Essa energia adicionada é o catalisador que quebra as ligações químicas nos gases precursores, fazendo com que eles se decomponham e reajam. Essa reação química resulta na formação de um material sólido e subprodutos gasosos.

Passo 4: Crescimento do Filme e Nucleação

Os átomos ou moléculas sólidas criadas pela reação se depositam na superfície do substrato. Eles começam a formar aglomerados estáveis, ou "núcleos", que então crescem e se coalescem para formar um filme fino contínuo e uniforme.

O próprio substrato pode atuar como um catalisador, fornecendo uma superfície reativa que incentiva a decomposição dos precursores e a adesão do filme depositado.

Passo 5: Remoção de Subprodutos

Os subprodutos gasosos da reação química, juntamente com quaisquer precursores não reagidos e gases carreadores, são removidos da câmara por um sistema de vácuo. Essa remoção contínua é fundamental para manter a pureza do filme e impulsionar a reação adiante.

Os Fatores de Controle Críticos

As propriedades finais do filme depositado — sua espessura, pureza, estrutura cristalina e uniformidade — são ditadas por vários parâmetros chave do processo.

Temperatura do Substrato

A temperatura é, sem dúvida, a variável mais crítica. Ela controla diretamente a taxa das reações químicas na superfície. Muito baixa, e a reação não ocorrerá; muito alta, e você pode obter fases indesejáveis ou reações em fase gasosa que levam à formação de pó em vez de um filme.

Composição do Gás e Taxa de Fluxo

O tipo de precursores usados e sua concentração no gás carreador determinam a química do filme final. A taxa de fluxo dita o suprimento de reagentes para a superfície, influenciando a velocidade de deposição.

Pressão da Câmara

A pressão dentro da câmara afeta a concentração de moléculas de gás e seu caminho até o substrato. Pode influenciar se as reações ocorrem principalmente na superfície (desejado) ou na fase gasosa acima dela (indesejado).

O Próprio Substrato

O material e a condição da superfície do substrato podem ser uma plataforma passiva ou um participante ativo. Por exemplo, no crescimento de grafeno, um substrato de cobre atua como catalisador para a decomposição de gases contendo carbono e como um modelo para a formação da rede de grafeno.

Entendendo as Compensações

Embora poderoso, o mecanismo CVD apresenta um conjunto distinto de desafios operacionais e considerações que o diferenciam de outros métodos como a Deposição Física de Vapor (PVD).

Altos Requisitos de Temperatura

A CVD térmica tradicional geralmente opera em temperaturas muito altas (900–1400 °C). Esse alto custo energético pode limitar os tipos de materiais de substrato que podem ser usados sem derreter ou degradar.

Química Complexa

O processo depende de um equilíbrio delicado de reações químicas. Pequenos desvios na temperatura, pressão ou pureza do gás podem levar a diferentes caminhos químicos, resultando em impurezas ou estrutura incorreta do filme.

Manuseio de Precursores

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados e equipamentos de manuseio, o que aumenta a complexidade operacional e o custo.

Cobertura Conforme

Uma vantagem chave decorrente de sua natureza gasosa é que a CVD fornece excelente cobertura conforme. Isso significa que ela pode revestir uniformemente formas complexas e tridimensionais, o que é um desafio significativo para processos de linha de visão como o PVD.

Como Isso se Aplica aos Seus Objetivos de Material

Entender o mecanismo CVD permite que você selecione e controle o processo para alcançar resultados específicos para o seu material.

- Se o seu foco principal são filmes cristalinos de alta pureza: Você precisará de um processo CVD térmico de alta temperatura com controle extremamente preciso sobre a pureza e as taxas de fluxo do gás.

- Se o seu foco principal é revestir substratos sensíveis à temperatura (como polímeros): Você deve explorar variantes de baixa temperatura, como a CVD Assistida por Plasma (PECVD), que usa plasma de RF em vez de calor elevado para energizar o gás.

- Se o seu foco principal é alcançar cobertura uniforme em formas complexas: A natureza fundamental em fase gasosa da CVD a torna uma escolha inerentemente superior a muitas técnicas de deposição de linha de visão.

Em última análise, entender o mecanismo CVD o transforma de um processo de "caixa preta" em uma ferramenta versátil e precisa para projetar materiais a partir do átomo.

Tabela de Resumo:

| Etapa CVD | Ação Chave | Resultado |

|---|---|---|

| 1. Introdução | Gases precursores entram na câmara | Blocos de construção para o filme são fornecidos |

| 2. Transporte | Gases fluem para o substrato aquecido | Garante a entrega uniforme de reagentes |

| 3. Reação | A energia decompõe os gases no substrato | Forma-se material sólido e subprodutos gasosos |

| 4. Crescimento | Átomos sólidos se nucleiam e formam um filme | Um filme fino contínuo e uniforme é criado |

| 5. Remoção de Subprodutos | Resíduos gasosos são bombeados para fora | Mantém a pureza do filme e impulsiona a reação |

Pronto para Projetar Seus Materiais com Precisão?

Compreender o mecanismo CVD é o primeiro passo para alcançar filmes finos uniformes e de alta pureza para sua pesquisa ou produção. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis que você precisa para dominar esse processo.

Se você precisa de um forno de alta temperatura para filmes cristalinos ou de um sistema de Deposição Química a Vapor Assistida por Plasma (PECVD) para substratos sensíveis à temperatura, nossas soluções são projetadas para confiabilidade e controle exato. Deixe que nossos especialistas ajudem você a selecionar o equipamento perfeito para atender aos seus objetivos específicos de material.

Entre em contato com a KINTALK hoje mesmo para discutir suas necessidades de CVD e aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Qual é a temperatura de deposição LPCVD? Um guia para faixas específicas de material

- Qual é o papel dos filamentos de aquecimento nos sistemas HWCVD? Domine a deposição de filmes nanocristalinos de SiC:H a baixas temperaturas

- Quais são as aplicações do método de deposição química de vapor? Obtenha Filmes Finos de Alto Desempenho

- O que é CVD em nanotecnologia? A chave para a fabricação de materiais em nível atômico

- O que o revestimento em uma ferramenta de metal duro aumenta? Aumenta a Vida Útil da Ferramenta, a Velocidade e o Acabamento da Superfície

- O que é vácuo em filmes finos? Domine a base para a deposição de filmes de alta qualidade

- Como o CO2 afeta a qualidade do diamante CVD? Alcance maior pureza e propriedades ópticas superiores

- Por que um sistema de guia de ondas a vácuo é necessário para plasma de grande área em CVD MW-SWP? Superando os limites de escalabilidade estrutural