Em sua essência, a sinterização é um processo de fabricação que transforma material em pó em uma massa sólida e coerente usando calor e pressão. Ela opera crucialmente a uma temperatura abaixo do ponto de fusão do material, contando com a difusão atômica para fundir as partículas, em vez de derreter e refundir completamente a substância. Este método é fundamental para a criação de peças a partir de metais e cerâmicas, especialmente aqueles com pontos de fusão muito altos.

A sinterização não se trata de fusão; trata-se de ligação em estado sólido. O objetivo principal é usar energia térmica para encorajar as partículas de pó individuais a se fundirem, reduzindo a porosidade e criando um componente forte e unificado a partir de uma forma de pó compactado.

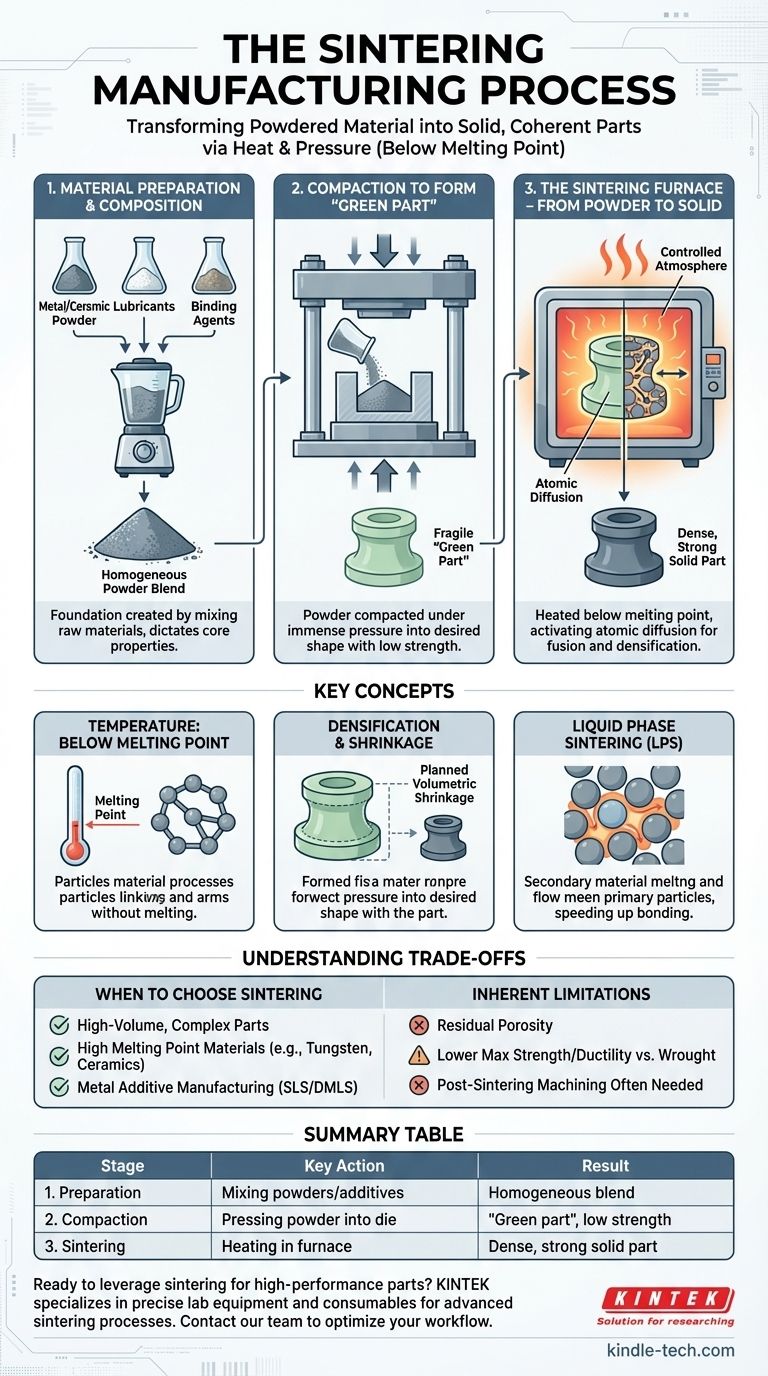

As Três Etapas Principais da Sinterização

O processo de sinterização pode ser dividido em três etapas distintas e críticas. A qualidade e as propriedades da peça final são determinadas pelo controle preciso executado em cada etapa.

Etapa 1: Preparação e Composição do Material

Antes de qualquer aquecimento ou prensagem, a base da peça é criada selecionando e misturando as matérias-primas.

Isso envolve a escolha do pó metálico ou cerâmico primário, que dita as propriedades centrais da peça final, como resistência, dureza e resistência térmica. As escolhas comuns incluem ferro, níquel, cobre e metais refratários como tungstênio, bem como várias cerâmicas de engenharia.

Aditivos são então misturados. Lubrificantes são frequentemente incluídos para melhorar o fluxo do pó e reduzir o atrito durante a compactação, enquanto agentes ligantes fornecem resistência inicial à peça pré-sinterizada.

Etapa 2: Compactação para Formar a "Peça Verde"

Uma vez que o pó é preparado, ele é compactado na forma desejada. Isso é tipicamente feito despejando o pó em uma matriz e aplicando imensa pressão.

O resultado desta etapa é um componente frágil e pré-sinterizado conhecido como "peça verde". Ele tem a forma e as dimensões necessárias, mas possui uma resistência mecânica muito baixa, semelhante a um castelo de areia bem compactado.

Esta etapa de compactação é crítica para estabelecer a densidade inicial e garantir o contato uniforme das partículas, o que é essencial para uma ligação bem-sucedida na próxima etapa.

Etapa 3: O Forno de Sinterização – Do Pó ao Sólido

A peça verde é cuidadosamente colocada em um forno de alta temperatura com uma atmosfera controlada para evitar a oxidação. O ciclo térmico é o coração do processo de sinterização.

A peça é aquecida a uma temperatura específica, sempre permanecendo logo abaixo do ponto de fusão do material primário. Ela é mantida nesta temperatura por uma duração definida.

Durante este tempo, a energia térmica ativa a difusão atômica. Os átomos migram através das fronteiras das partículas adjacentes, fazendo com que as partículas se fundam e se liguem. Os poros entre as partículas encolhem ou se fecham, e a peça torna-se significativamente mais densa e forte.

Finalmente, a peça é resfriada de forma controlada para solidificar em uma única massa unificada com suas propriedades mecânicas finais.

Conceitos Chave que Definem o Processo

Compreender os princípios subjacentes da sinterização é crucial para utilizá-la de forma eficaz. O processo é mais do que apenas "assar" um pó; é uma técnica sofisticada da ciência dos materiais.

O Papel da Temperatura: Abaixo do Ponto de Fusão

A característica definidora da sinterização é que não ocorre fusão em larga escala. A temperatura é alta o suficiente para tornar os átomos móveis, mas não tão alta a ponto de o material perder sua forma e se tornar líquido.

Pense nisso como uma multidão de pessoas dando as mãos para formar uma unidade única e conectada, em vez de todas elas derreterem em uma única poça. Isso permite a criação de formas complexas a partir de materiais que são extremamente difíceis ou impossíveis de derreter e fundir.

Densificação e Contração

À medida que as partículas se fundem e os vazios entre elas são eliminados, a peça densifica. Este processo é acompanhado por uma contração volumétrica previsível.

Essa contração não é um defeito, mas um aspecto planejado do processo. A matriz inicial e a peça verde devem ser projetadas ligeiramente maiores do que as dimensões finais desejadas para contabilizar essa mudança. O controle preciso da composição do pó e do ciclo de sinterização garante que essa contração seja consistente e repetível.

Sinterização em Fase Líquida (LPS)

Em alguns casos, o processo pode ser acelerado pela introdução de uma pequena quantidade de um material secundário com um ponto de fusão mais baixo. Esta técnica é chamada de Sinterização em Fase Líquida.

Durante o aquecimento, este aditivo derrete e flui para os poros entre as partículas primárias sólidas. O líquido atua como um meio de transporte, acelerando dramaticamente o processo de difusão e ligação, levando a uma densificação mais rápida e completa.

Compreendendo as Compensações

A sinterização é uma ferramenta poderosa, mas não é universalmente ideal. Reconhecer suas limitações é fundamental para tomar uma decisão informada.

Quando Escolher a Sinterização

A sinterização se destaca na produção de alto volume de peças pequenas e geometricamente complexas, onde o custo de usinagem a partir de matéria-prima sólida seria proibitivo. É também o método preferencial para processar materiais com pontos de fusão excepcionalmente altos, como tungstênio, molibdênio e cerâmicas avançadas, que não podem ser fabricados praticamente por fundição.

Além disso, a sinterização é um pilar da manufatura aditiva de metais, incluindo a Sinterização Seletiva a Laser (SLS) e a Sinterização Direta a Laser de Metal (DMLS), onde um laser fornece a energia térmica para fundir o pó camada por camada.

Limitações Inerentes: Porosidade e Resistência

Embora o objetivo seja reduzir a porosidade, a maioria das peças sinterizadas retém algum nível de vazios microscópicos. Essa porosidade residual significa que um componente sinterizado pode não atingir a mesma resistência máxima ou ductilidade que uma peça usinada a partir de um lingote forjado totalmente denso ou uma peça forjada.

No entanto, essa porosidade também pode ser uma característica. Ela é intencionalmente utilizada para criar rolamentos autolubrificantes (onde o óleo é retido nos poros) e filtros.

Pós-Processamento e Acabamento

Atingir tolerâncias muito apertadas pode exigir usinagem pós-sinterização. Para peças cerâmicas duras, isso pode envolver processos especializados e caros usando ferramentas de diamante. Em algumas aplicações, peças metálicas sinterizadas são unidas a outros componentes por brasagem.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar um processo de fabricação requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é a produção econômica e de alto volume de peças metálicas complexas: A sinterização é uma candidata líder, mas você deve projetar a ferramenta para contabilizar precisamente a contração do material.

- Se seu foco principal é fabricar peças a partir de materiais com alto ponto de fusão, como cerâmicas ou metais refratários: A sinterização é frequentemente o método mais prático ou até mesmo o único método viável disponível.

- Se seu foco principal é atingir a máxima resistência do material e porosidade zero para um componente estrutural crítico: Considere métodos alternativos como forjamento ou usinagem a partir de tarugo sólido, pois a porosidade inerente da sinterização pode ser um fator limitante.

- Se seu foco principal é criar um componente com porosidade controlada, como um filtro ou rolamento autolubrificante: A sinterização é o processo ideal, pois permite projetar a estrutura porosa diretamente.

Ao compreender esses princípios fundamentais, você pode alavancar efetivamente a sinterização para criar componentes robustos e intrincados onde outros métodos falham.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Preparação | Mistura de pó primário com lubrificantes/ligantes | Mistura homogênea de pó |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | "Peça verde" com forma, mas baixa resistência |

| 3. Sinterização | Aquecimento em forno de atmosfera controlada | Peça sólida densa e forte via difusão atômica |

Pronto para alavancar a sinterização para as peças de alto desempenho do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório precisos e consumíveis necessários para processos avançados de sinterização. Quer você esteja trabalhando com metais de alto ponto de fusão, cerâmicas ou desenvolvendo novos materiais, nossos fornos e ferramentas confiáveis garantem resultados consistentes e de alta qualidade. Deixe que nossos especialistas o ajudem a otimizar seu fluxo de trabalho de sinterização.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a pressão para sinterização a vácuo? Alcance Pureza e Densidade Ótimas do Material

- O que é um forno de sinterização? Um Guia para o Processamento de Materiais a Altas Temperaturas

- O que é o processo de sinterização? Um Guia para a Fabricação Baseada em Pó

- Quais são as principais vantagens da sinterização a vácuo? Alcance Pureza e Desempenho Superiores

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores