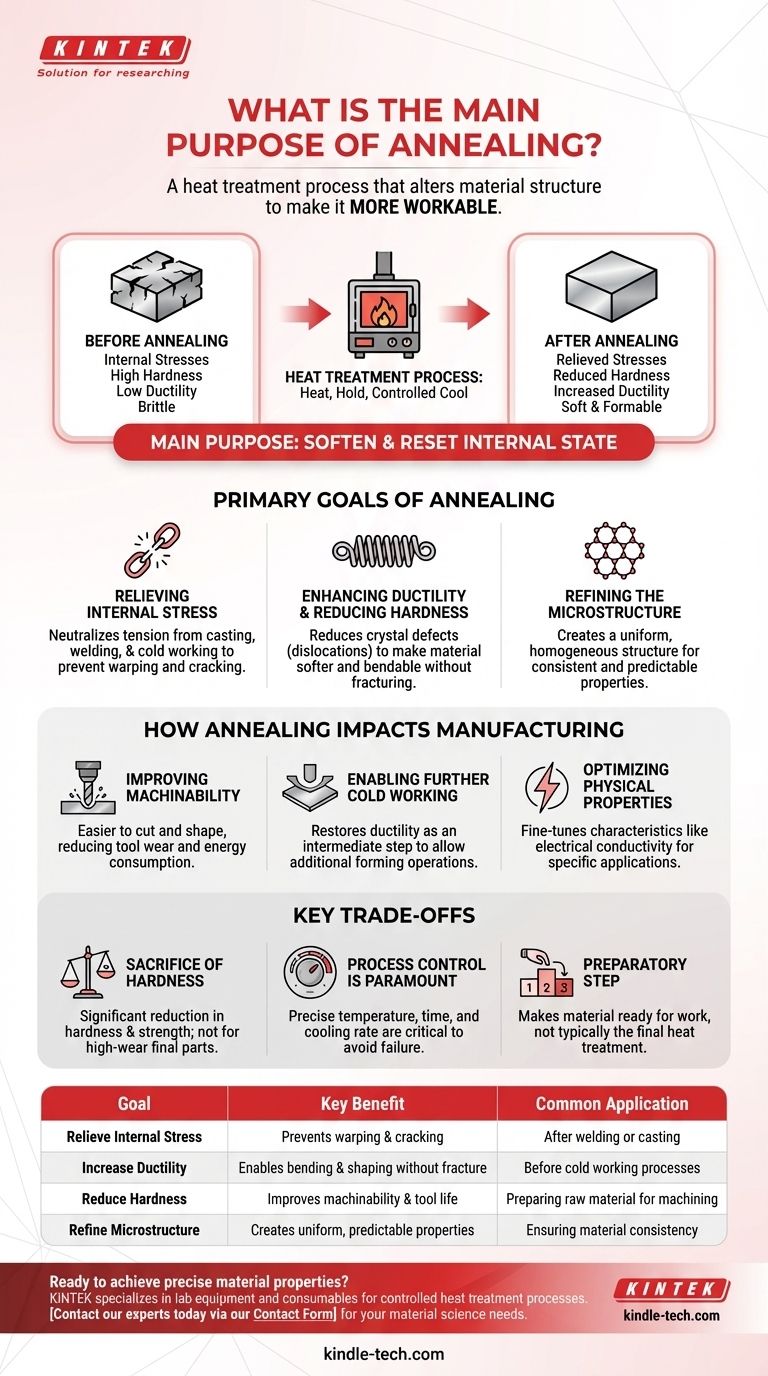

Em sua essência, o recozimento é um processo de tratamento térmico que altera fundamentalmente a estrutura interna de um material para torná-lo mais trabalhável. O principal objetivo é aliviar tensões internas, reduzir a dureza e aumentar a ductilidade. Isso é conseguido aquecendo um material a uma temperatura específica, mantendo-o lá por um período e, em seguida, resfriando-o a uma taxa controlada, tornando-o efetivamente mais macio e menos quebradiço.

O propósito central do recozimento é amolecer um material e redefinir seu estado interno. Ao sacrificar a dureza, você ganha a ductilidade e o alívio de tensões necessários para usinar, conformar ou processar ainda mais o material sem que ele falhe ou rache.

Os Objetivos Primários do Recozimento

O recozimento não é um processo único, mas uma estratégia usada para atingir vários objetivos interconectados. Esses objetivos giram em torno de tornar um material mais previsível e fácil de trabalhar.

Alívio de Tensões Internas

Processos de fabricação como fundição, soldagem e trabalho a frio criam tensões internas significativas dentro de um material.

Essas tensões ocultas podem causar empenamento durante a usinagem subsequente ou até mesmo rachaduras espontâneas mais tarde na vida útil do produto. O recozimento permite que a estrutura cristalina do material relaxe, neutralizando essa tensão interna.

Aumento da Ductilidade e Redução da Dureza

A ductilidade é a capacidade de um material de dobrar ou esticar sem fraturar. O recozimento aumenta a ductilidade ao reduzir a densidade de defeitos na estrutura cristalina chamados discordâncias.

Essa redução de discordâncias também é o que torna o material mais macio e menos quebradiço, tornando-o muito mais adequado para operações de conformação.

Refinamento da Microestrutura

O processo ajuda a produzir uma estrutura interna mais uniforme e homogênea.

Esse refinamento leva a propriedades mecânicas e físicas mais consistentes e previsíveis em toda a peça de trabalho, eliminando pontos fracos e garantindo a confiabilidade.

Como o Recozimento Impacta a Fabricação

Em um sentido prático, o recozimento é uma ferramenta usada para resolver desafios comuns de fabricação, tornando os processos mais eficientes e confiáveis.

Melhoria da Usinabilidade

Um material mais macio e menos tensionado é significativamente mais fácil de cortar, perfurar e moldar. Essa melhoria na usinabilidade reduz o desgaste das ferramentas de corte, diminui o consumo de energia e geralmente resulta em um melhor acabamento superficial final.

Permitindo Trabalho a Frio Adicional

Processos como estampagem, trefilação ou dobra endurecem um material através de um fenômeno conhecido como encruamento. À medida que o material fica mais duro, ele também se torna mais quebradiço.

O recozimento é frequentemente usado como uma etapa intermediária para "redefinir" esse efeito. Ele restaura a ductilidade, permitindo operações de conformação adicionais que, de outra forma, causariam a rachadura do material.

Otimização das Propriedades Físicas

Além das características puramente mecânicas, o recozimento pode ser ajustado para melhorar outras características. Para alguns materiais, é usado para aumentar a condutividade elétrica ou outras propriedades físicas específicas exigidas para a aplicação final.

Compreendendo as Principais Trocas

Embora incrivelmente útil, o recozimento é um processo de compromisso estratégico. Compreender suas limitações é fundamental para a aplicação adequada.

O Sacrifício Necessário da Dureza

A principal desvantagem do recozimento é uma redução significativa na dureza e resistência. Um componente recozido é macio e geralmente não é adequado para aplicações de alto desgaste ou alta tensão sem tratamentos de endurecimento subsequentes, como têmpera e revenimento.

O Controle do Processo é Fundamental

A eficácia do recozimento depende inteiramente do controle preciso da temperatura de aquecimento, tempo de permanência e taxa de resfriamento. Parâmetros incorretos podem falhar em aliviar o estresse, causar crescimento indesejável de grãos ou, de outra forma, degradar as propriedades do material.

É uma Etapa Preparatória, Não de Acabamento

É crucial ver o recozimento como um processo preparatório ou intermediário. Ele prepara o material para o trabalho subsequente, mas geralmente não é o tratamento térmico final para peças que exigem alta resistência final.

Fazendo a Escolha Certa para o Seu Objetivo

A especificação de uma etapa de recozimento depende inteiramente do estado inicial do material e do resultado de fabricação desejado.

- Se o seu foco principal é preparar um material para usinagem extensiva: Recoza o material bruto para reduzir o desgaste da ferramenta e evitar o empenamento induzido por tensões durante o processo.

- Se o seu foco principal é formar uma forma complexa por meio de trabalho a frio: Use o recozimento entre as etapas de conformação para restaurar a ductilidade e evitar a falha do material.

- Se o seu foco principal é garantir a estabilidade a longo prazo de uma peça de precisão: Recoza o componente após etapas de fabricação como soldagem para aliviar tensões que poderiam causar distorção futura.

Ao aplicar estrategicamente o recozimento, você obtém controle preciso sobre o estado interno de um material, garantindo sua confiabilidade em todas as etapas da fabricação e em seu serviço final.

Tabela Resumo:

| Objetivo Principal | Principal Benefício | Aplicação Comum |

|---|---|---|

| Aliviar Tensões Internas | Previne empenamento e rachaduras | Após soldagem ou fundição |

| Aumentar a Ductilidade | Permite dobrar e moldar sem fratura | Antes de processos de trabalho a frio |

| Reduzir a Dureza | Melhora a usinabilidade e a vida útil da ferramenta | Preparação de matéria-prima para usinagem |

| Refinar a Microestrutura | Cria propriedades uniformes e previsíveis | Garantia de consistência e confiabilidade do material |

Pronto para alcançar propriedades de material precisas para o seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos de tratamento térmico controlados, como o recozimento. Seja você em P&D ou fabricação, nossas soluções ajudam a aliviar tensões internas, melhorar a trabalhabilidade do material e garantir resultados consistentes.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como podemos apoiar suas necessidades específicas de ciência dos materiais e laboratório.

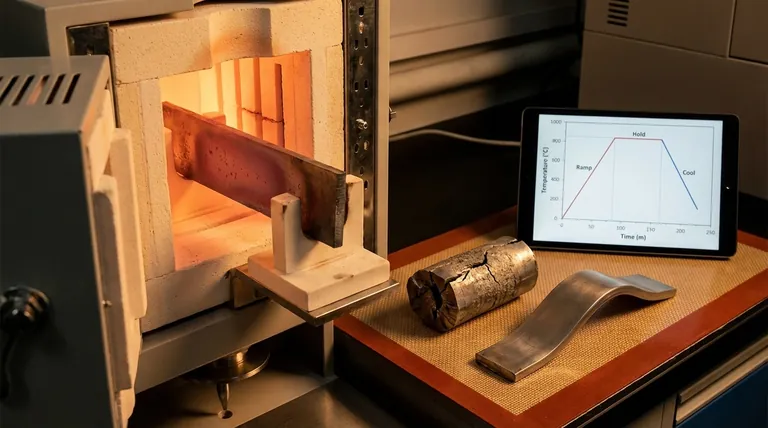

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo