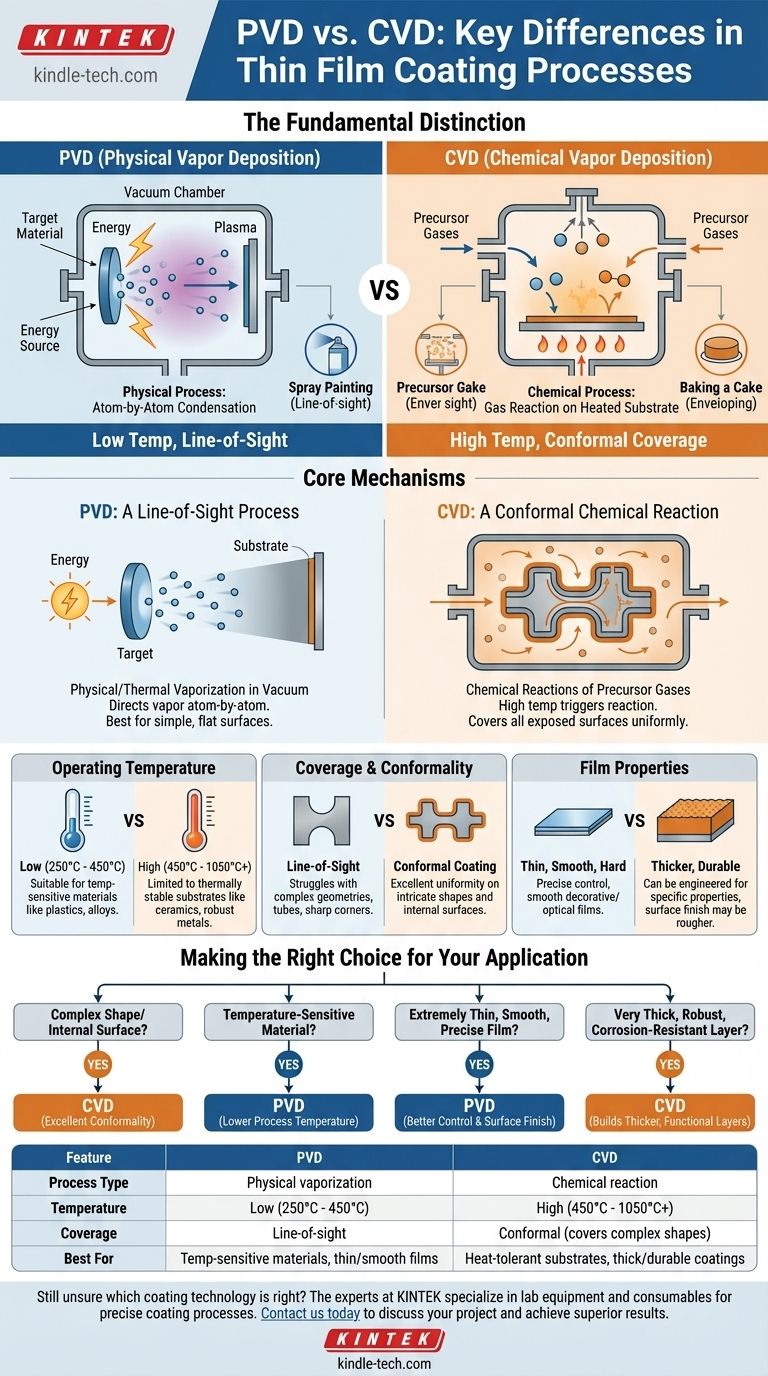

A distinção fundamental entre PVD (Deposição Física de Vapor) e CVD (Deposição Química de Vapor) reside na natureza do processo usado para criar o filme fino. PVD é um processo físico onde um material sólido é vaporizado no vácuo e se condensa em um substrato, muito parecido com o vapor de água que forma geada em uma janela fria. Em contraste, CVD é um processo químico onde gases precursores são introduzidos em uma câmara e reagem em um substrato aquecido para formar uma camada sólida.

Sua escolha entre PVD e CVD não é apenas uma decisão de processo; é uma decisão estratégica impulsionada pela tolerância ao calor do seu substrato e pela geometria da peça que você precisa revestir. PVD é a solução ideal para aplicações de linha de visão e temperaturas mais baixas, enquanto CVD se destaca em altas temperaturas e cobertura completa em formas complexas.

Os Mecanismos Centrais: Físico vs. Químico

Para selecionar a tecnologia correta, você deve primeiro entender como cada uma opera fundamentalmente. O "P" em PVD e o "C" em CVD são as letras mais importantes a serem consideradas.

Como Funciona o PVD: Um Processo de Linha de Visão

PVD é um processo de vaporização mecânica ou térmica. Um material de origem sólido, conhecido como "alvo", é bombardeado com energia dentro de uma câmara de alto vácuo.

Essa energia vaporiza o material alvo em um plasma de átomos ou moléculas. Um potencial de voltagem então direciona esse vapor para o substrato, onde ele se condensa átomo por átomo para formar um filme fino e sólido.

Pense nisso como pintura spray em nível atômico. O vapor viaja em linha reta, o que significa que ele só reveste superfícies que estão em sua linha de visão direta.

Como Funciona o CVD: Uma Reação Química Conformada

CVD usa reações químicas, não força física. Gases precursores voláteis são bombeados para uma câmara de reação contendo o substrato aquecido.

A alta temperatura do substrato fornece a energia necessária para desencadear uma reação química entre os gases. Essa reação faz com que um novo material sólido se forme e se deposite na superfície do substrato.

Este processo é mais parecido com assar um bolo. Os ingredientes (gases) são misturados na câmara, e o calor faz com que eles se transformem em um novo sólido (o revestimento) que cobre toda superfície exposta, independentemente da orientação.

Entendendo as Diferenças Chave

A divergência entre um processo físico e um químico cria diferenças práticas significativas em temperatura, propriedades de revestimento e adequação da aplicação.

Temperatura de Operação

Este é frequentemente o fator decisivo mais crítico. PVD é um processo de baixa temperatura, tipicamente operando entre 250°C e 450°C. Isso o torna seguro para materiais que não suportam altas temperaturas, como muitos aços, ligas e plásticos.

CVD é um processo de alta temperatura, geralmente exigindo temperaturas de 450°C a mais de 1050°C. Esse calor intenso limita seu uso a substratos termicamente estáveis, como cerâmicas ou certos metais robustos.

Cobertura e Conformidade

A natureza de linha de visão do PVD significa que ele tem dificuldade em revestir geometrias complexas. O interior de tubos, áreas sombreadas ou cantos internos agudos receberão pouco ou nenhum revestimento.

CVD se destaca no revestimento conforme. Como os gases envolvem todo o substrato antes de reagir, o filme resultante é altamente uniforme, mesmo nas superfícies e canais internos mais intrincados.

Propriedades do Filme

PVD tipicamente produz revestimentos finos, lisos e extremamente duros. Oferece controle preciso sobre a espessura e o acabamento do filme.

CVD pode ser usado para criar revestimentos mais espessos que são excepcionalmente duráveis e podem ser projetados para propriedades específicas, como resistência à corrosão ou condutividade elétrica. No entanto, o acabamento da superfície pode ser mais áspero do que um revestimento PVD.

Fazendo a Escolha Certa para Sua Aplicação

A tecnologia ideal é ditada pelas restrições e objetivos específicos do seu projeto. Baseie sua decisão no material, no formato da peça e no resultado desejado.

- Se o seu foco principal é revestir uma forma complexa ou uma superfície interna: CVD é a escolha superior devido à sua excelente conformidade.

- Se você precisa revestir um material sensível à temperatura (como aço temperado, alumínio ou plásticos): PVD é a escolha necessária devido à sua temperatura de processo mais baixa.

- Se o seu objetivo é um filme decorativo ou óptico extremamente fino, liso e preciso: PVD geralmente oferece melhor controle e uma superfície final mais lisa.

- Se você precisa de uma camada muito espessa, robusta ou resistente à corrosão em um substrato tolerante ao calor: CVD pode construir camadas funcionais mais espessas e eficazes.

Ao entender as compensações entre um processo físico de linha de visão e uma reação química de alta temperatura, você pode selecionar com confiança a tecnologia que se alinha ao seu objetivo de engenharia.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Vaporização física | Reação química |

| Temperatura | Baixa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Cobertura | Linha de visão | Conforme (cobre formas complexas) |

| Ideal Para | Materiais sensíveis à temperatura, filmes finos/lisos | Substratos tolerantes ao calor, revestimentos espessos/duráveis |

Ainda em dúvida sobre qual tecnologia de revestimento é ideal para sua aplicação? Os especialistas da KINTEK são especializados em equipamentos de laboratório e consumíveis para processos de revestimento precisos. Podemos ajudá-lo a selecionar a solução ideal para o seu substrato e requisitos de desempenho. Entre em contato conosco hoje para discutir seu projeto e alcançar resultados superiores com a tecnologia certa!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular de Laboratório Vertical de Quartzo

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor