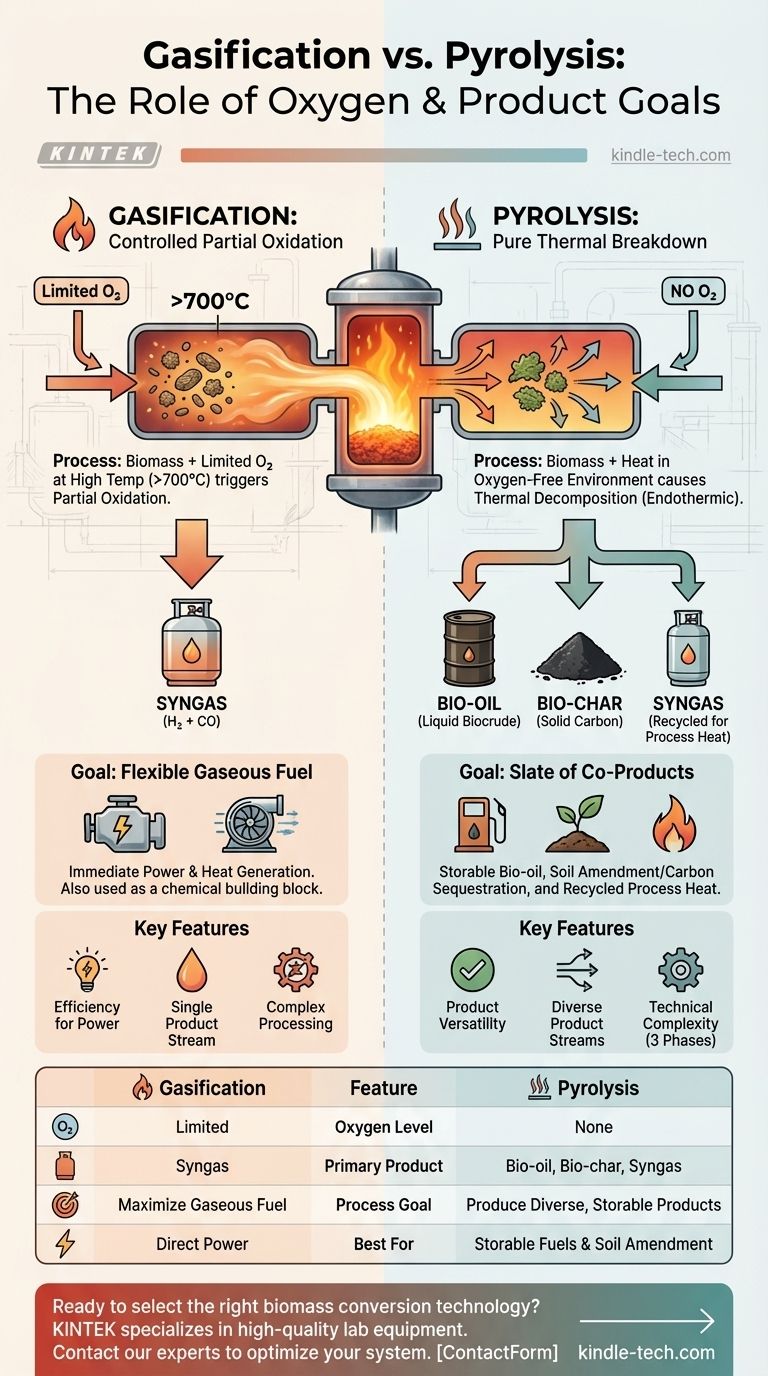

Num nível fundamental, a principal diferença entre gaseificação e pirólise é a presença de oxigénio. A gaseificação usa uma quantidade limitada e controlada de oxigénio a altas temperaturas para converter biomassa principalmente num gás combustível. A pirólise, em contraste, é a decomposição térmica da biomassa na ausência completa de oxigénio, que a decompõe numa mistura de bio-óleo líquido, bio-carvão sólido e gás.

Esta distinção não é apenas um detalhe técnico; ela define o propósito central de cada processo. A gaseificação é projetada para maximizar a produção de um único produto — combustível gasoso (gás de síntese) — para geração imediata de energia e calor. A pirólise é projetada para criar uma gama diversificada de produtos valiosos e armazenáveis: líquido, sólido e gás.

O Papel do Oxigénio: Oxidação vs. Decomposição Térmica

A decisão de incluir ou excluir oxigénio altera fundamentalmente as reações químicas que ocorrem, o balanço energético do sistema e a natureza dos produtos finais.

Gaseificação: Oxidação Parcial Controlada

Na gaseificação, uma matéria-prima como a biomassa é submetida a temperaturas muito altas (tipicamente acima de 700°C) com uma quantidade insuficiente de oxigénio para combustão completa.

Este ambiente de "oxigénio limitado" desencadeia a oxidação parcial. Este processo liberta alguma energia, ajudando a impulsionar a reação, enquanto decompõe a biomassa num produto primário: gás de síntese, ou syngas. O gás de síntese é uma mistura de principalmente hidrogénio (H₂) e monóxido de carbono (CO).

Pirólise: Decomposição Térmica Pura

A pirólise é um processo estritamente termoquímico. Ao aquecer a biomassa num ambiente sem oxigénio (anaeróbico), evita-se a ocorrência de combustão.

Em vez de queimar, o calor decompõe os polímeros orgânicos complexos da biomassa em moléculas menores. Como não há oxidação, este processo é principalmente endotérmico, o que significa que requer uma fonte de energia externa consistente para continuar. Os produtos resultantes retêm uma grande parte do conteúdo energético original da matéria-prima.

Uma História de Duas Correntes de Produtos

As diferentes químicas da gaseificação e da pirólise levam a conjuntos de produtos totalmente diferentes, cada um adequado para aplicações distintas.

O Objetivo da Gaseificação: Um Combustível Gasoso Flexível

O principal produto da gaseificação é o gás de síntese. Este é um produto intermédio incrivelmente flexível.

Pode ser queimado diretamente em motores a gás ou turbinas para gerar eletricidade e calor de forma eficiente. Também pode ser usado como um bloco de construção químico para sintetizar combustíveis líquidos (como diesel) ou produtos químicos valiosos (como metanol e amoníaco).

O Objetivo da Pirólise: Uma Gama de Coprodutos

A pirólise não é projetada para maximizar um produto, mas para criar três fluxos de produtos distintos e valiosos simultaneamente.

- Bio-óleo: Um líquido, por vezes chamado óleo de pirólise ou biocrude, que pode ser armazenado, transportado e atualizado para combustíveis de transporte renováveis como gasolina e diesel.

- Bio-carvão: Um sólido estável, rico em carbono, que é um excelente corretivo de solo, melhorando a retenção de água e a disponibilidade de nutrientes. Também serve como um método poderoso para sequestro de carbono a longo prazo.

- Gás de síntese: Um volume menor de gases não condensáveis, que é frequentemente reciclado para fornecer o calor do processo necessário para operar o reator de pirólise, tornando o sistema mais autossuficiente.

Compreendendo as Vantagens e Desvantagens

Escolher entre estas tecnologias envolve ponderar a eficiência da conversão de energia contra a versatilidade dos produtos.

Eficiência para Geração de Energia

Para a produção direta de eletricidade e calor, a gaseificação é geralmente considerada a rota mais eficiente. O processo é otimizado para converter a quantidade máxima de energia da matéria-prima num único gás combustível pronto para uso em sistemas de geração de energia.

Versatilidade dos Produtos

A pirólise oferece uma versatilidade de produtos superior. Em vez de comprometer toda a energia da biomassa para a geração imediata de energia, cria-se um portfólio de produtos. O bio-óleo armazenável atua como um petróleo bruto renovável, e o bio-carvão tem o seu próprio valor económico e ambiental distinto. Esta flexibilidade pode ser uma vantagem significativa, dependendo das condições de mercado.

Complexidade do Processo

A saída da gaseificação é um único fluxo de gás, o que pode simplificar o processamento a jusante. A pirólise, no entanto, produz saídas em três fases diferentes (sólida, líquida e gasosa) que devem ser coletadas, separadas e processadas, o que pode adicionar complexidade técnica ao sistema geral.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha entre gaseificação e pirólise deve ser impulsionada pelo seu objetivo final, não pelos processos em si.

- Se o seu foco principal é eletricidade imediata ou calor de processo: A gaseificação é o caminho mais direto e eficiente, convertendo biomassa em um gás de síntese combustível projetado para sistemas de energia.

- Se o seu foco principal é a produção de combustíveis líquidos armazenáveis ou coprodutos valiosos como o bio-carvão: A pirólise é a escolha superior, pois é especificamente projetada para decompor a biomassa em bio-óleo e bio-carvão.

Compreender esta diferença central no processo e propósito é a chave para selecionar a tecnologia certa para o seu objetivo específico de energia ou material.

Tabela Resumo:

| Característica | Gaseificação | Pirólise |

|---|---|---|

| Nível de Oxigénio | Quantidade limitada e controlada | Ausência completa |

| Produto Primário | Gás de síntese (H₂ + CO) | Bio-óleo, Bio-carvão e Gás de síntese |

| Objetivo do Processo | Maximizar o combustível gasoso para energia/calor imediato | Produzir produtos diversos e armazenáveis |

| Melhor Para | Geração direta de eletricidade e calor | Combustíveis líquidos armazenáveis e correção do solo (bio-carvão) |

Pronto para selecionar a tecnologia certa de conversão de biomassa para o seu laboratório ou projeto piloto? A escolha entre gaseificação e pirólise é crítica para atingir os seus objetivos de energia e materiais. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para ambos os processos. Os nossos especialistas podem ajudá-lo a projetar e equipar o seu sistema para um desempenho ótimo. Contacte a nossa equipa hoje para discutir as suas necessidades específicas e descobrir como a KINTEK pode apoiar a sua inovação em energia e materiais renováveis.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- Quais são as vantagens de usar um forno tubular rotativo para catalisadores MoVOx? Elevação da Uniformidade e Cristalidade

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade