Na pulverização catódica de magnetron de CC, o campo magnético é o componente crítico que aumenta drasticamente a eficiência e a velocidade do processo de revestimento. Ele funciona criando uma "armadilha" magnética que confina os elétrons perto da superfície do material alvo. Esse confinamento intensifica a ionização do gás inerte (como o argônio), criando um plasma muito mais denso que bombardeia o alvo de forma mais eficaz e resulta em uma taxa de deposição significativamente mais rápida no substrato.

O papel fundamental do campo magnético na pulverização catódica por magnetron é aprisionar elétrons perto da superfície do alvo. Isso cria um plasma denso e localizado que acelera significativamente a taxa com que o material alvo é pulverizado sobre um substrato, tudo isso operando em pressões mais baixas e protegendo o substrato do excesso de calor.

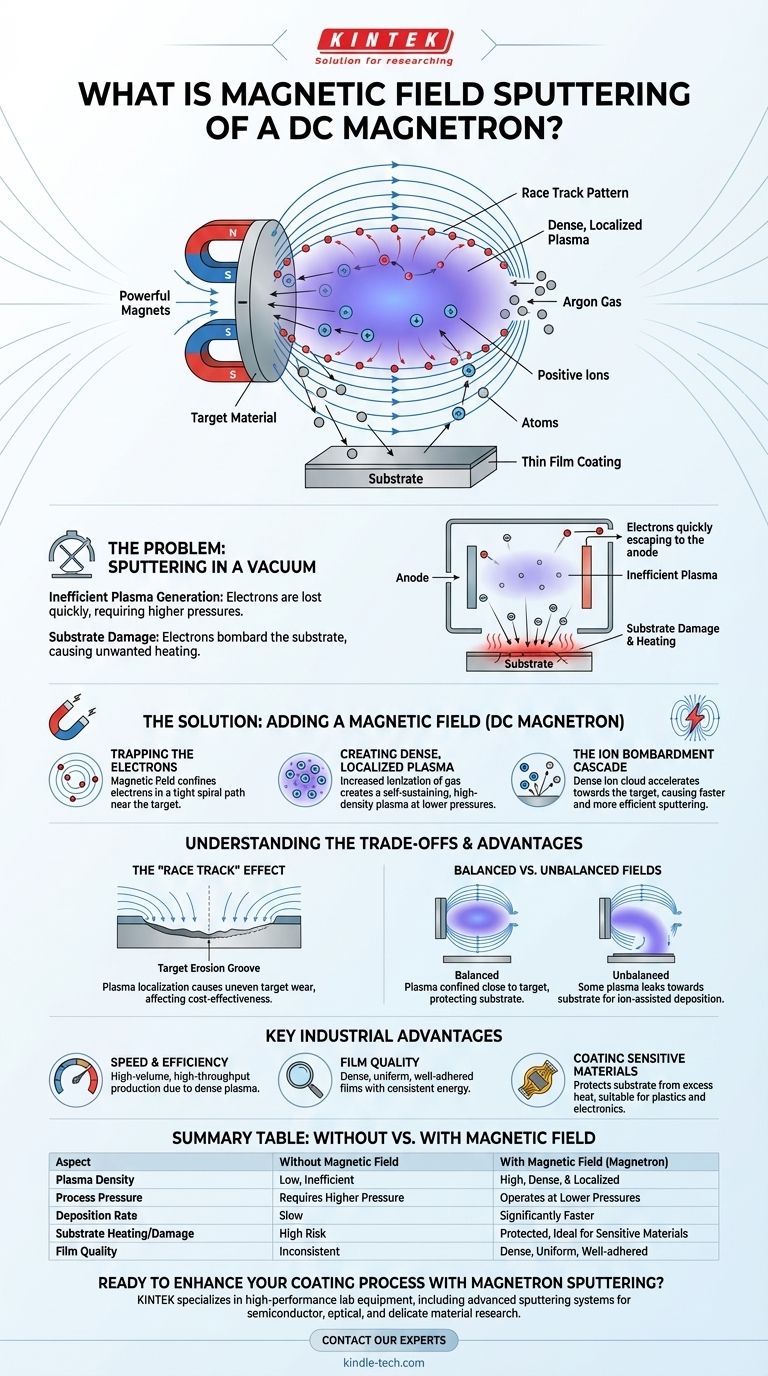

O Problema da Pulverização Catódica no Vácuo

Para entender a genialidade do campo magnético, devemos primeiro observar o processo sem ele. A pulverização catódica de CC padrão envolve a criação de um plasma em uma câmara de vácuo de baixa pressão, mas enfrenta limitações significativas.

Geração de Plasma Ineficiente

Em um sistema simples de pulverização catódica de CC, uma alta tensão negativa é aplicada ao material alvo. Isso atrai íons de gás positivos, mas o processo é ineficiente.

Elétrons livres, cruciais para ionizar o gás e criar o plasma, são rapidamente atraídos para o ânodo positivo (geralmente o suporte do substrato) e perdidos. Isso exige pressões de gás mais altas para manter um plasma estável, o que pode degradar a qualidade do filme final.

Danos ao Substrato

Os elétrons que não são perdidos imediatamente podem acelerar pela câmara e bombardear o substrato. Esse bombardeio confere energia significativa, levando a um aquecimento indesejado e potenciais danos, o que é inaceitável para materiais sensíveis como polímeros ou eletrônicos.

Como o Campo Magnético Resolve o Problema

A adição de um magnetron — um arranjo de ímãs permanentes potentes atrás do alvo — muda fundamentalmente a física do processo e supera essas limitações.

Aprisionando os Elétrons

Os ímãs criam um campo com linhas que emergem do alvo e se curvam de volta para ele. Os elétrons, sendo partículas carregadas extremamente leves, são forçados por esse campo magnético a viajar em um caminho espiral ou cicloidial apertado ao longo dessas linhas de campo.

Em vez de viajar diretamente para o ânodo, eles são aprisionados em um padrão de "pista de corrida" perto da superfície do alvo. Isso aumenta drasticamente seu caminho percorrido dentro da região do plasma.

Criando um Plasma Denso e Localizado

Como os elétrons são aprisionados perto do alvo, sua probabilidade de colidir e ionizar átomos neutros de gás argônio aumenta em ordens de magnitude.

Isso cria um plasma autossustentável e de alta densidade que é altamente concentrado diretamente em frente ao alvo, onde é mais necessário. Essa eficiência de ionização aprimorada permite que todo o processo funcione em pressões de gás muito mais baixas.

A Cascata de Bombardeio Iônico

Essa nuvem densa de íons de argônio positivos recém-criados é agora fortemente atraída para o alvo carregado negativamente. Os íons aceleram e colidem com a superfície do alvo com grande força.

Se a energia transferida for maior do que a energia de ligação do material, os átomos do alvo são fisicamente arrancados, ou "pulverizados". Esses átomos pulverizados viajam então pelo vácuo e se depositam no substrato, formando um filme fino e uniforme.

Entendendo as Compensações

Embora altamente eficaz, o campo magnético introduz características específicas e desafios potenciais que devem ser gerenciados para resultados ótimos.

O Efeito "Pista de Corrida"

O mesmo campo magnético que torna o processo tão eficiente também confina o plasma a uma região específica na face do alvo.

Essa localização faz com que o material do alvo se desgaste de forma desigual, formando um sulco ou "pista de corrida" distinto. Isso significa que apenas uma fração do material alvo é consumida, o que pode impactar a eficácia geral de custo e a vida útil do alvo.

Campos Balanceados vs. Desbalanceados

A configuração do campo magnético é crítica. Um magnetron balanceado confina perfeitamente o plasma perto do alvo, maximizando a taxa de pulverização e protegendo o substrato.

Um magnetron desbalanceado é projetado para permitir que parte do plasma "vaze" e se estenda em direção ao substrato. Isso pode ser usado intencionalmente para causar bombardeio iônico de baixa energia no filme em crescimento, o que pode melhorar sua densidade, adesão e outras propriedades físicas.

Vantagens Chave para Aplicações Industriais

O uso de um campo magnético é o que torna a pulverização catódica um pilar da fabricação moderna para tudo, desde semicondutores até vidro arquitetônico.

- Se seu foco principal for velocidade e eficiência: A capacidade do campo magnético de criar um plasma denso em baixas pressões torna a pulverização catódica por magnetron ideal para produção industrial de alto volume e alto rendimento.

- Se seu foco principal for a qualidade do filme: O processo gera filmes densos e bem aderidos com espessura uniforme, pois os átomos pulverizados chegam ao substrato com energia suficiente e consistente.

- Se seu foco principal for o revestimento de materiais sensíveis: Ao aprisionar elétrons no alvo, o campo magnético protege o substrato do bombardeio excessivo e do aquecimento, permitindo o revestimento de plásticos, orgânicos e outros componentes delicados.

Em última análise, o uso estratégico de um campo magnético transforma a pulverização catódica de uma técnica de laboratório lenta em um processo de revestimento industrial poderoso e versátil.

Tabela de Resumo:

| Aspecto | Sem Campo Magnético | Com Campo Magnético (Magnetron) |

|---|---|---|

| Densidade do Plasma | Baixa, ineficiente | Alta, densa e localizada |

| Pressão do Processo | Requer pressão mais alta | Opera em pressões mais baixas |

| Taxa de Deposição | Lenta | Significativamente mais rápida |

| Aquecimento/Dano ao Substrato | Alto risco devido ao bombardeio de elétrons | Protegido, ideal para materiais sensíveis |

| Qualidade do Filme | Pode ser inconsistente | Densa, uniforme e bem aderida |

Pronto para aprimorar seu processo de revestimento com a eficiência da pulverização catódica por magnetron? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica projetados para deposição superior de filmes finos. Se você está desenvolvendo semicondutores, revestimentos ópticos ou precisa revestir materiais delicados, nossa experiência garante que você alcance resultados precisos e de alta qualidade. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório e acelerar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o crescimento de nanotubos de carbono a baixa temperatura? Sintetizar CNTs em Eletrônicos Sensíveis

- Por que ALD é melhor que CVD? Precisão versus Velocidade na Deposição de Filmes Finos

- Qual é o papel do substrato na CVD? O Projeto para Filmes Finos de Alta Qualidade

- Quais são as vantagens do método HFCVD para a preparação de filmes de diamante? Crescimento mais rápido e eficiência industrial

- O que é método de deposição? Um guia para técnicas de revestimento de filme fino para aprimoramento de materiais

- Qual é a temperatura da CVD? De 200°C a 2000°C para Qualquer Material

- Como os sistemas CVD são usados para modificação de peneiras moleculares? Aumentar a seletividade de forma e o rendimento de para-xileno

- Que equipamento é usado para cultivar diamantes de laboratório? Sistemas de Crescimento de Diamantes HPHT e CVD Explicados