A brasagem industrial é um processo de união metalúrgica usado para criar ligações fortes e permanentes entre dois ou mais componentes de material. Envolve o aquecimento de toda a montagem a uma temperatura abaixo do ponto de fusão dos materiais base, mas acima do ponto de fusão de um metal de adição diferente. Este metal de adição fundido é atraído para a pequena fenda entre as peças por ação capilar e, ao arrefecer, solidifica para formar uma união robusta.

O princípio central da brasagem industrial não é meramente preencher uma fenda com metal fundido. É um processo térmico precisamente controlado onde o ambiente — como uma atmosfera de forno ou um alto vácuo — é gerido para remover óxidos superficiais e permitir que um metal de adição se ligue metalurgicamente aos materiais base, criando uma montagem única e integrada.

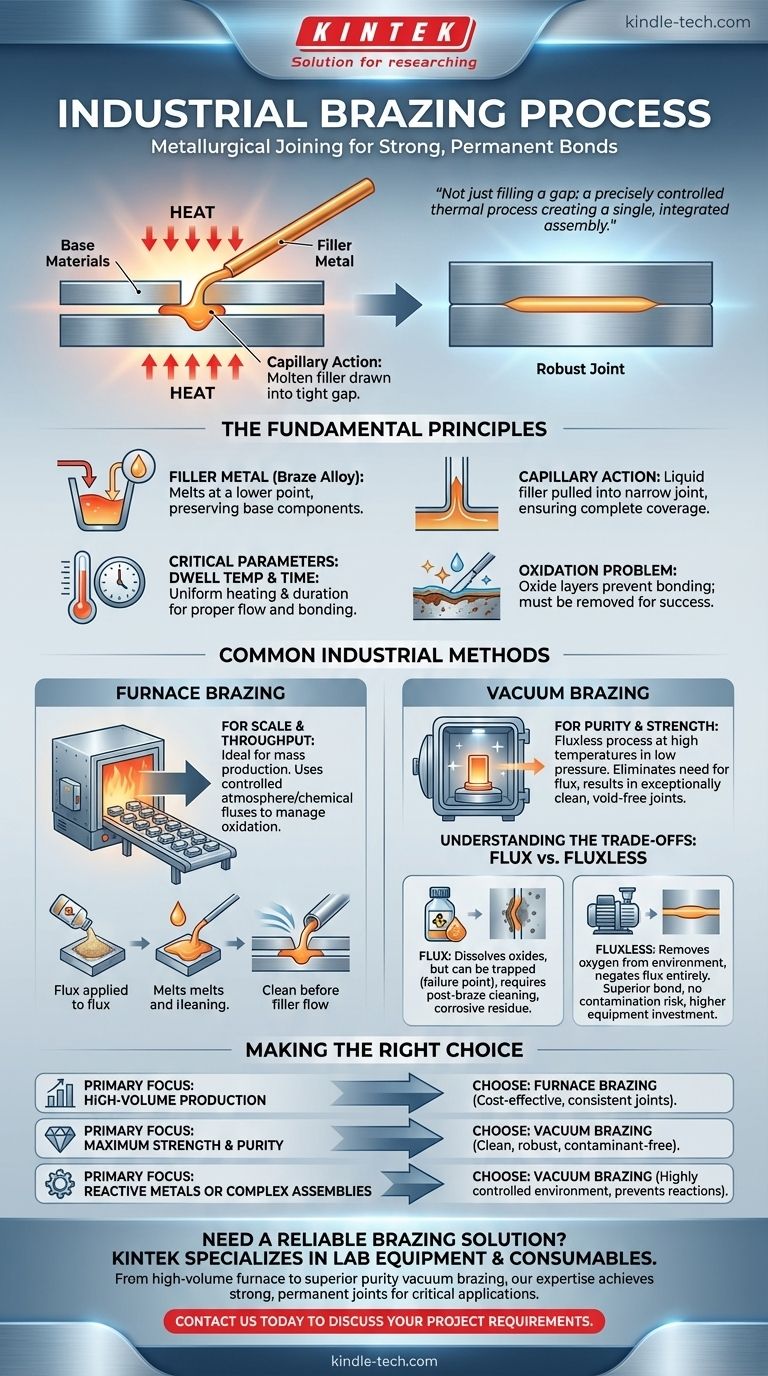

Os Princípios Fundamentais da Brasagem

O Papel do Metal de Adição

O processo de brasagem depende de um metal de adição (também chamado de liga de brasagem) que tem um ponto de fusão mais baixo do que os materiais base a serem unidos. Quando a montagem atinge a temperatura correta, apenas o metal de adição funde, preservando a integridade dos componentes.

A Importância da Ação Capilar

Uma união brasada devidamente projetada tem uma fenda muito pequena e uniforme entre os componentes. Quando o metal de adição se torna líquido, a ação capilar — a tendência de um líquido ser atraído para um espaço estreito — puxa a liga fundida para toda a união, garantindo cobertura completa e uma ligação forte.

Parâmetros Críticos: Temperatura e Tempo

O sucesso de qualquer operação de brasagem depende de dois parâmetros essenciais: temperatura e tempo de permanência. A montagem deve ser aquecida uniformemente a uma temperatura específica que permita que o metal de adição derreta e flua livremente. Deve então ser mantida a essa temperatura por uma duração suficiente para que a ação capilar seja concluída antes do arrefecimento.

O Problema da Oxidação

Quase todos os metais formam uma camada de óxido na sua superfície, especialmente quando aquecidos. Esta camada atua como uma barreira, impedindo que o metal de adição fundido molhe o material base e forme uma ligação adequada. Uma função crítica de qualquer processo de brasagem é remover esta camada de óxido.

Métodos Comuns de Brasagem Industrial

Brasagem em Forno: Para Escala e Produtividade

Na brasagem em forno, toda a montagem é colocada dentro de um forno com uma atmosfera controlada e aquecida. Este método é altamente eficiente para a produção em massa, pois permite a criação simultânea de milhares de uniões num único ciclo de aquecimento.

Os fornos atmosféricos frequentemente usam fluxos químicos ou misturas de gases específicas para gerir a oxidação. O processo segue um perfil térmico preciso onde o fluxo derrete primeiro para limpar as superfícies antes que o metal de adição derreta e flua.

Brasagem a Vácuo: Para Pureza e Força

A brasagem a vácuo é um processo sem fluxo realizado a altas temperaturas dentro de uma câmara de vácuo de baixa pressão, tipicamente na faixa de 10⁻⁵ a 10⁻⁶ torr. O aquecimento de metais a vácuo remove eficazmente os óxidos superficiais e impede a reoxidação.

Este método elimina a necessidade de fluxo químico, resultando em uniões excecionalmente limpas, fortes e sem vazios. É o método preferido para unir metais reativos e para aplicações de alto desempenho nas indústrias aeroespacial, médica e eletrónica.

Compreendendo as Trocas: Fluxo vs. Sem Fluxo

Brasagem Baseada em Fluxo

O fluxo é um composto químico aplicado na área da união antes do aquecimento. O seu propósito é dissolver os óxidos existentes, proteger as superfícies da reoxidação durante o ciclo de aquecimento e ajudar o metal de adição a fluir.

Embora eficaz, o fluxo pode ficar preso dentro da união, criando um potencial ponto de falha. Os resíduos de fluxo são também frequentemente corrosivos e requerem uma limpeza pós-brasagem completa, adicionando uma etapa extra e custo ao processo.

Brasagem Sem Fluxo (Vácuo)

Ao remover o oxigénio do ambiente, a brasagem a vácuo elimina a causa raiz da oxidação. Isso anula completamente a necessidade de fluxo químico.

O resultado é uma ligação metalúrgica superior, livre do risco de aprisionamento ou contaminação por fluxo. A principal desvantagem é o maior investimento inicial em equipamentos complexos de forno a vácuo e tempos de ciclo mais longos em comparação com alguns métodos de forno atmosférico.

Fazendo a Escolha Certa para o Seu Objetivo

O método de brasagem ideal depende dos requisitos específicos do seu projeto para escala, compatibilidade de materiais e qualidade final da união.

- Se o seu foco principal é a produção de alto volume: A brasagem em forno é frequentemente a solução mais económica para criar muitas uniões consistentes simultaneamente.

- Se o seu foco principal é a máxima resistência e pureza da união: A brasagem a vácuo é a escolha superior para criar ligações metalúrgicas limpas e robustas, livres de contaminantes, ideal para aplicações críticas.

- Se estiver a unir metais reativos ou montagens complexas: A brasagem a vácuo oferece o ambiente altamente controlado e limpo necessário para prevenir reações químicas indesejadas e garantir a penetração completa da união.

Ao compreender estes princípios fundamentais, pode selecionar o processo que garante a integridade e o desempenho do seu produto final.

Tabela Resumo:

| Método de Brasagem | Característica Chave | Aplicação Ideal |

|---|---|---|

| Brasagem em Forno | Produção de alto volume, usa atmosfera controlada/fluxo | Produção em massa de uniões consistentes |

| Brasagem a Vácuo | Máxima resistência e pureza, processo sem fluxo | Aeroespacial, médica, eletrónica, metais reativos |

Precisa de uma solução de brasagem fiável para o seu laboratório ou linha de produção? A KINTEK especializa-se em equipamentos e consumíveis de laboratório, incluindo sistemas de brasagem projetados para precisão e desempenho. Quer necessite de brasagem em forno de alto volume ou da pureza superior da brasagem a vácuo, a nossa experiência pode ajudá-lo a obter uniões fortes e permanentes para as suas aplicações críticas. Contacte-nos hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos