Em sua essência, a Deposição Química de Vapor (CVD) é uma das técnicas modernas mais importantes para construir materiais átomo por átomo. Sua importância deriva de sua capacidade de produzir filmes finos e revestimentos excepcionalmente puros e uniformes, que são fundamentais para eletrônicos de alto desempenho, sensores avançados e materiais sintéticos como o diamante.

A CVD oferece um controle incomparável sobre a estrutura e a pureza de um material em nível microscópico. Essa precisão a torna uma abordagem de fabricação líder para tecnologias de próxima geração, mas vem com desafios operacionais significativos, principalmente altas temperaturas e produtos químicos perigosos.

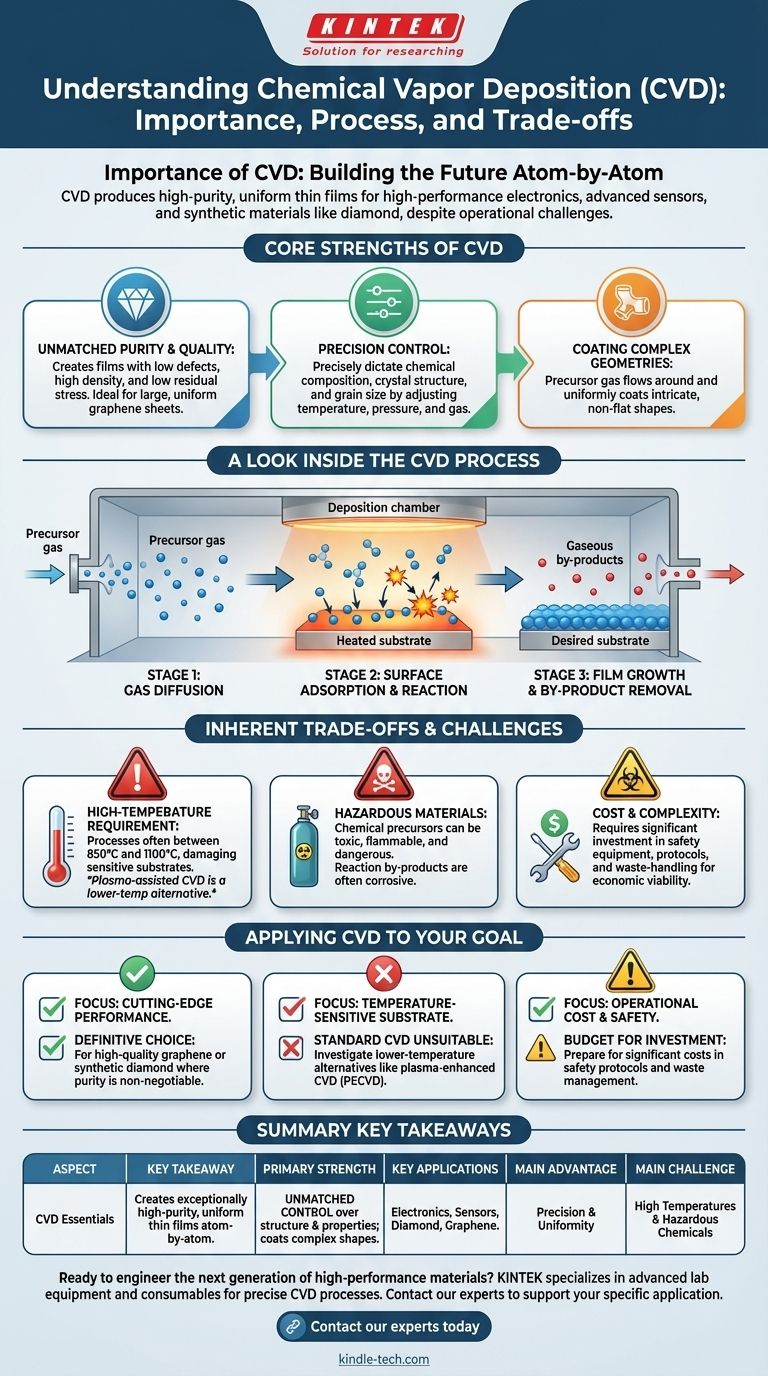

Os Pontos Fortes Essenciais da CVD

A importância da CVD decorre de uma combinação única de capacidades que são difíceis de alcançar com outros métodos. Esses pontos fortes a tornam a escolha preferida para aplicações que exigem a mais alta qualidade de material.

Pureza e Qualidade Incomparáveis

A CVD pode produzir filmes com pureza extremamente alta e baixa contagem de defeitos estruturais. Isso resulta em camadas densas e bem cristalizadas com baixa tensão residual.

Este nível de qualidade é a razão pela qual a CVD é a abordagem líder para a fabricação de grandes e uniformes folhas de grafeno para eletrônicos avançados.

Controle Preciso sobre as Propriedades do Material

Ao ajustar cuidadosamente os parâmetros de deposição, como temperatura, pressão e composição do gás, os operadores podem controlar precisamente o material final.

Isso inclui ditar a composição química, a estrutura cristalina e o tamanho do grão do filme depositado, adaptando-o para requisitos de desempenho específicos.

Revestimento de Geometrias Complexas

O processo depende de um gás precursor que pode fluir e revestir formas intrincadas de forma uniforme.

Essa capacidade de "envolvimento" é uma vantagem significativa para depositar camadas protetoras ou funcionais em componentes complexos e não planos.

Uma Olhada no Processo de CVD

Compreender o processo revela por que a CVD pode alcançar resultados de tão alta qualidade. A deposição ocorre em três estágios distintos na superfície de um substrato.

Estágio 1: Difusão de Gás

Um gás precursor, que contém os átomos necessários para o filme final, é introduzido em uma câmara de reação. Este gás se difunde pela câmara e se move em direção à superfície do substrato.

Estágio 2: Adsorção e Reação na Superfície

As moléculas de gás são adsorvidas na superfície quente do substrato. A energia térmica na superfície então desencadeia uma reação química.

Estágio 3: Crescimento do Filme e Remoção de Subprodutos

Esta reação química forma o material sólido desejado, que cresce como um filme fino no substrato. Os subprodutos gasosos da reação são então liberados e removidos.

Compreendendo as Compensações Inerentes

Embora poderosa, a CVD não é uma solução universal. Sua precisão vem com desafios operacionais e de segurança significativos que devem ser cuidadosamente gerenciados.

A Exigência de Alta Temperatura

Os processos tradicionais de CVD operam em temperaturas muito altas, frequentemente entre 850°C e 1100°C.

Este calor pode danificar ou destruir muitos materiais de substrato, limitando sua aplicação. No entanto, técnicas mais recentes, como a CVD assistida por plasma, podem reduzir essa exigência de temperatura.

O Desafio dos Materiais Perigosos

Os precursores químicos necessários para a CVD frequentemente têm alta pressão de vapor e podem ser altamente tóxicos, inflamáveis ou perigosos de manusear.

Além disso, os subprodutos gasosos da reação são frequentemente tóxicos e corrosivos, representando um risco significativo para a segurança e o meio ambiente.

Custo e Complexidade da Mitigação

A necessidade de manusear materiais perigosos com segurança e neutralizar subprodutos tóxicos adiciona um custo e uma complexidade significativos ao processo de CVD. Este é um fator crítico na determinação de sua viabilidade econômica para uma determinada aplicação.

Aplicando a CVD ao Seu Objetivo

Sua decisão de usar ou especificar CVD depende inteiramente de se seus benefícios superam suas consideráveis demandas.

- Se seu foco principal é o desempenho de materiais de ponta: A CVD é a escolha definitiva para aplicações como grafeno de alta qualidade ou diamante sintético, onde a pureza e a perfeição estrutural são inegociáveis.

- Se seu foco principal é revestir um substrato sensível à temperatura: A CVD padrão provavelmente não é adequada, e você deve investigar alternativas de baixa temperatura, como a CVD aprimorada por plasma (PECVD).

- Se seu foco principal é o custo operacional e a segurança: Você deve orçar um investimento significativo em equipamentos, protocolos de segurança e manuseio de resíduos para gerenciar os produtos químicos perigosos e as altas temperaturas envolvidas.

Em última análise, a Deposição Química de Vapor é uma ferramenta exigente, mas unicamente capaz de projetar os materiais de alto desempenho que impulsionam o progresso tecnológico.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Principal Força | Cria filmes finos uniformes e de pureza excepcionalmente alta, átomo por átomo. |

| Principais Aplicações | Eletrônicos de alto desempenho, sensores avançados, diamante sintético, grafeno. |

| Principal Vantagem | Controle incomparável sobre a estrutura e propriedades do material; reveste formas 3D complexas. |

| Principal Desafio | Altas temperaturas de operação e uso de precursores químicos perigosos. |

Pronto para projetar a próxima geração de materiais de alto desempenho?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos precisos de Deposição Química de Vapor. Seja você desenvolvendo eletrônicos de ponta ou necessitando de revestimentos para componentes complexos, nossa experiência pode ajudá-lo a alcançar a pureza e o desempenho de material que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica de CVD e suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação