Contrariamente ao seu nome de sonoridade moderna, o princípio central por trás da Sinterização por Plasma de Faísca (SPS) não é uma descoberta recente. A tecnologia tem uma longa história que remonta ao início do século XX, mas foi o desenvolvimento de eletrônica de potência avançada e sistemas de controle no Japão durante as décadas de 1980 e 1990 que levou à sua comercialização e adoção generalizada sob a bandeira "SPS".

A história da Sinterização por Plasma de Faísca é de evolução tecnológica e rebranding. O conceito fundamental de usar uma corrente elétrica para simultaneamente aquecer e prensar um pó é de quase um século, mas a SPS moderna representa uma implementação altamente refinada e comercialmente bem-sucedida deste princípio, apesar do debate em curso sobre a precisão científica do nome.

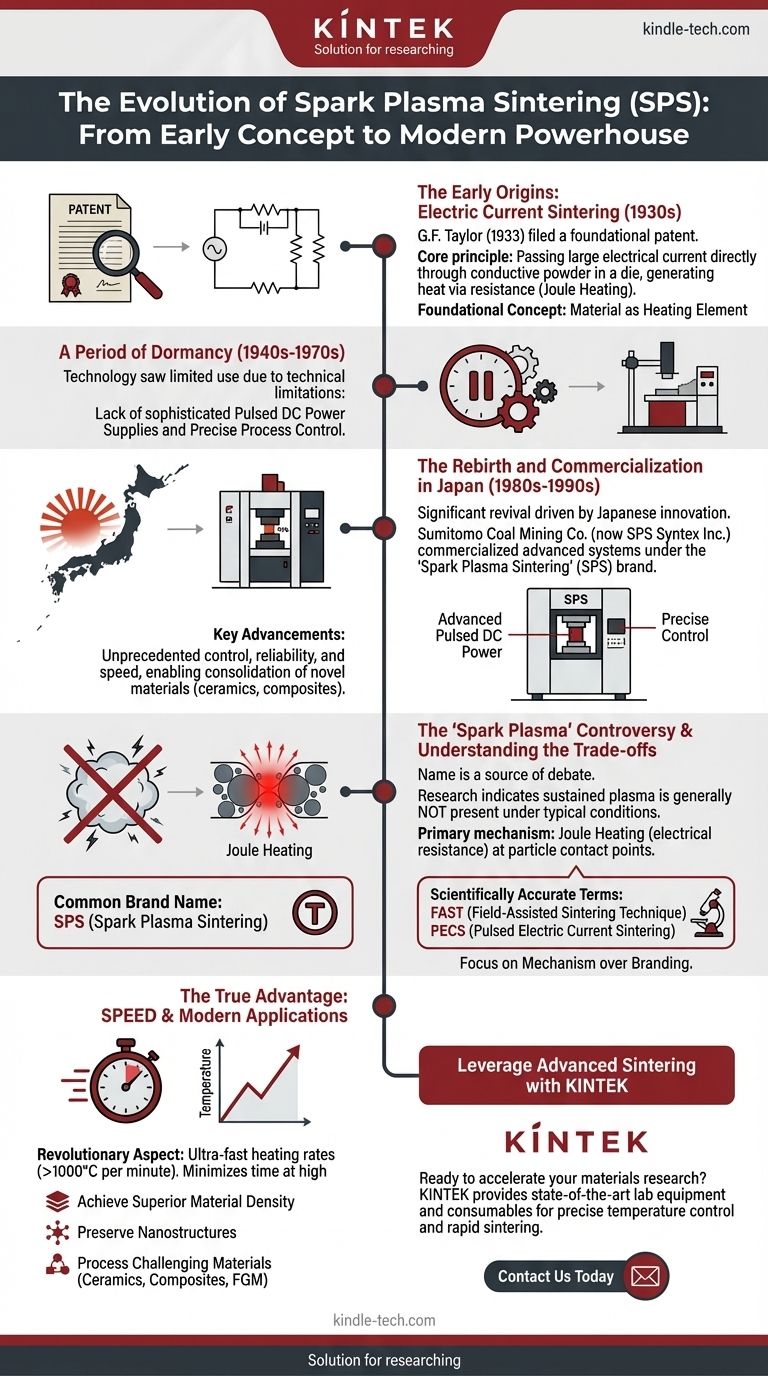

As Origens Iniciais: Sinterização por Corrente Elétrica

A ideia de usar uma corrente elétrica para consolidar pós existe há muito mais tempo do que a marca registrada "SPS". Suas origens residem no que é mais amplamente e precisamente conhecido como Técnica de Sinterização Assistida por Campo (FAST).

A Patente Fundamental

O trabalho mais antigo remonta à década de 1930. Uma patente chave de G. F. Taylor em 1933 descreveu um método para passar uma grande corrente elétrica diretamente através de um molde contendo um pó condutor, gerando calor rápido através da resistência elétrica.

Este conceito fundamental — usar o próprio material (e seus pontos de contato) como elemento de aquecimento — é o princípio central que sustenta a SPS moderna.

Um Período de Dormência

Apesar desta patente inicial, a tecnologia teve uso limitado por várias décadas. Os principais obstáculos eram técnicos: a falta de sofisticados fornecedores de energia DC pulsada e sistemas precisos de controle de processo necessários para gerenciar as taxas de aquecimento extremamente altas sem danificar a amostra ou o equipamento.

O Renascimento e a Comercialização no Japão

A tecnologia experimentou um renascimento significativo no final do século XX, impulsionado principalmente pela inovação no Japão. Esta é a era que deu origem ao nome "Sinterização por Plasma de Faísca".

Sumitomo e a Marca "SPS"

No final da década de 1980 e início da década de 1990, empresas japonesas como a Sumitomo Coal Mining Co. (agora SPS Syntex Inc.) desenvolveram e comercializaram sistemas avançados baseados neste princípio. Elas registraram sua marca para o processo e equipamento específicos como "Spark Plasma Sintering" (SPS).

Esta comercialização foi o ponto de virada. As novas máquinas ofereceram controle, confiabilidade e velocidade sem precedentes, permitindo que pesquisadores consolidassem materiais novos, como cerâmicas, compósitos e materiais com gradiente funcional, que eram difíceis de processar usando fornos convencionais.

A Controvérsia do "Plasma de Faísca"

O nome em si tem sido uma fonte de debate científico significativo. O termo sugere que uma faísca ou um plasma é gerado entre as partículas do pó, o que se pensa limpar as superfícies das partículas e aprimorar a sinterização.

No entanto, um grande corpo de pesquisa indica que um plasma sustentado geralmente não está presente sob condições típicas de SPS. O principal mecanismo de aquecimento é entendido como sendo o aquecimento Joule (resistência elétrica), concentrado nos pontos de contato entre as partículas.

Compreendendo as Compensações e os Equívocos

Compreender a história esclarece pontos comuns de confusão sobre a tecnologia e seu nome. A chave é separar o mecanismo físico da marca comercial.

Nome vs. Mecanismo

Muitos na comunidade acadêmica preferem termos mais descritivos como Técnica de Sinterização Assistida por Campo (FAST) ou Sinterização por Corrente Elétrica Pulsada (PECS). Esses nomes descrevem com precisão o processo sem fazer uma alegação sobre a presença de plasma.

"SPS" é melhor entendido como uma marca registrada para um tipo altamente bem-sucedido de equipamento FAST/PECS.

A Verdadeira Vantagem: Velocidade

O aspecto revolucionário da tecnologia, tanto em sua concepção inicial quanto em sua forma moderna, é a velocidade. Ao usar a amostra como elemento de aquecimento, as taxas de aquecimento podem exceder 1000°C por minuto.

Este aquecimento ultrarrápido minimiza o tempo que o material passa em altas temperaturas, o que é crucial para prevenir o crescimento de grãos indesejado. Isso permite a criação de materiais densos e nanoestruturados com propriedades mecânicas superiores.

Como Essa História Informa o Uso Moderno

Compreender a jornada de uma patente de 1930 para um processo comercial moderno fornece um contexto crítico para quem usa ou avalia essa tecnologia.

- Se seu foco principal for pesquisa: Priorize a compreensão do mecanismo subjacente como uma forma de FAST/PECS. Isso permite que você controle melhor os parâmetros do processo além das configurações predefinidas de uma máquina comercial.

- Se seu foco principal for produção de materiais: Reconheça que "SPS" representa uma tecnologia madura, confiável e altamente capaz, não uma experimental, devido a décadas de refinamento.

- Se você estiver comunicando seu trabalho: Esteja ciente de que, embora "SPS" seja um termo comum, usar "FAST" ou "PECS" pode ser cientificamente mais preciso e é frequentemente preferido na literatura acadêmica.

Saber que a SPS é construída sobre uma base estabelecida há muito tempo lhe dá a confiança para alavancar suas poderosas capacidades para o desenvolvimento de materiais avançados.

Tabela de Resumo:

| Era | Desenvolvimento Chave | Significado |

|---|---|---|

| Década de 1930 | Patente fundamental de G.F. Taylor para sinterização por corrente elétrica | Estabeleceu o princípio central de usar o pó como elemento de aquecimento |

| Décadas de 1980-1990 | Comercialização japonesa pela Sumitomo (marca SPS) | Introduziu fontes de alimentação DC pulsadas avançadas e controle de processo |

| Dias Atuais | Adoção generalizada como tecnologia FAST/PECS | Permite a sinterização rápida de materiais avançados com crescimento mínimo de grãos |

Pronto para alavancar a tecnologia de sinterização avançada para sua pesquisa de materiais?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de última geração e consumíveis para aplicações de ciência dos materiais. Nossa experiência em tecnologias de sinterização pode ajudá-lo a:

- Atingir densidade superior do material com controle preciso de temperatura

- Preservar nanoestruturas através de taxas de aquecimento rápidas de até 1000°C por minuto

- Processar materiais desafiadores, incluindo cerâmicas, compósitos e materiais com gradiente funcional

Se você está conduzindo pesquisa fundamental ou aumentando a produção de materiais, nossa equipe pode fornecer o equipamento e o suporte certos para suas necessidades de sinterização.

Contate-nos hoje para discutir como nossas soluções de sinterização podem acelerar seu desenvolvimento de materiais!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais