Em resumo, o tratamento térmico de metais não ferrosos como alumínio, cobre ou titânio é um processo de aquecimento e resfriamento controlado projetado para manipular suas propriedades físicas. Diferentemente do aço, que depende de mudanças de fase ferro-carbono, os tratamentos não ferrosos funcionam principalmente aliviando tensões internas através do recozimento ou aumentando a resistência e a dureza através de um processo chamado endurecimento por precipitação.

O erro fundamental é aplicar a lógica do tratamento térmico do aço a metais não ferrosos. O mecanismo central para o fortalecimento da maioria das ligas não ferrosas tratáveis termicamente não é o endurecimento baseado em carbono, mas sim a formação controlada de partículas de precipitado microscópicas dentro da estrutura cristalina do metal.

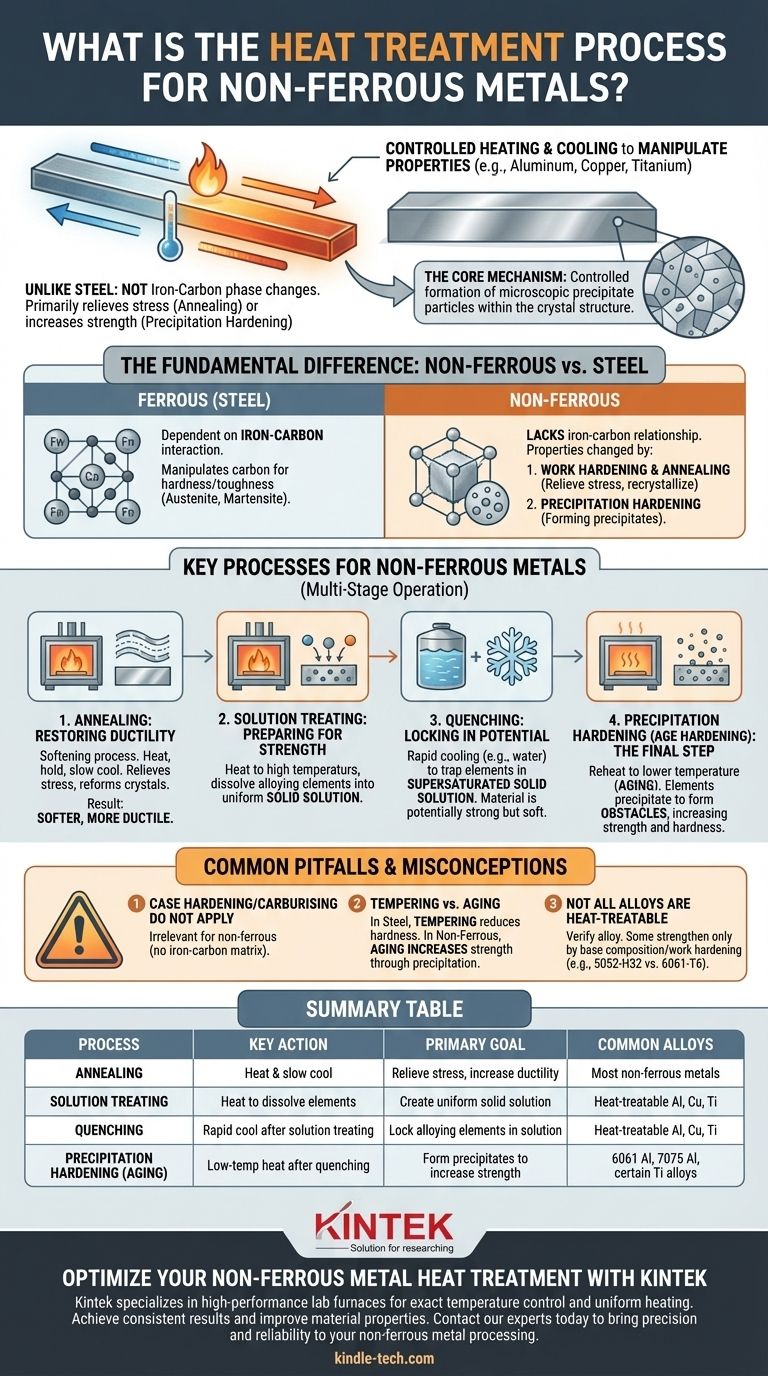

A Diferença Fundamental: Por Que Não Ferroso Não É Aço

Entender como tratar termicamente adequadamente os metais não ferrosos começa por entender por que eles são fundamentalmente diferentes de seus equivalentes ferrosos (à base de ferro).

O Papel do Carbono no Aço

A grande maioria dos processos de tratamento térmico para aço — como cementação, carburização, têmpera e revenimento — depende inteiramente da interação entre ferro e carbono.

Esses processos manipulam o carbono na estrutura cristalina do aço, forçando transições entre fases como austenita e martensita para alcançar dureza e tenacidade.

Mecanismos de Fortalecimento Não Ferroso

Metais não ferrosos não possuem essa relação ferro-carbono. Suas propriedades são alteradas através de dois mecanismos principais:

- Encruamento e Recozimento: Deformar fisicamente o metal (encruamento) o torna mais duro, mas mais quebradiço. O recozimento reverte isso usando calor para aliviar a tensão e recristalizar a estrutura de grão, restaurando a maciez e a ductilidade.

- Endurecimento por Precipitação: Elementos de liga são primeiro dissolvidos no metal base em alta temperatura, depois "congelados" no lugar por resfriamento rápido (têmpera). Um ciclo final de aquecimento a temperatura mais baixa (envelhecimento) faz com que esses elementos formem partículas extremamente finas, ou precipitados, que aumentam drasticamente a resistência.

Processos Chave para Metais Não Ferrosos

Para ligas não ferrosas tratáveis termicamente, particularmente alumínio, o processo de fortalecimento é uma operação de múltiplos estágios.

Recozimento: Restaurando a Ductilidade

O recozimento é um processo de amaciamento. O metal é aquecido a uma temperatura específica, mantido lá e depois resfriado lentamente.

Este processo permite que a estrutura cristalina interna, que pode estar sob tensão devido à fabricação ou conformação, relaxe e se reforme. O resultado principal é um material mais macio, mais dúctil e menos quebradiço, facilitando a conformação.

Tratamento de Solução: Preparando para a Resistência

Esta é a primeira etapa do processo de fortalecimento. A liga é aquecida a uma temperatura alta onde os elementos de liga (como cobre ou silício no alumínio) se dissolvem completamente no metal base, criando uma solução sólida uniforme.

Pense nisso como dissolver açúcar em água quente — tudo é misturado em um único líquido uniforme.

Têmpera: Travando o Potencial

Imediatamente após o tratamento de solução, o metal é resfriado rapidamente, geralmente em água. Esta têmpera não dá tempo para que os elementos de liga dissolvidos escapem da solução.

O objetivo é prender esses elementos no que é chamado de solução sólida supersaturada. O potencial de resistência está agora travado, mas o material ainda é frequentemente relativamente macio.

Endurecimento por Precipitação (Envelhecimento): A Etapa Final

Esta é a etapa crucial de fortalecimento. O material temperado é reaquecido a uma temperatura muito mais baixa e mantido por um tempo específico.

Este aquecimento suave, ou envelhecimento, dá aos elementos de liga presos energia suficiente para "precipitar" para fora da solução, formando inúmeras partículas microscópicas. Essas partículas atuam como obstáculos que impedem que os planos cristalinos do metal deslizem, tornando o material significativamente mais duro e mais forte.

Armadilhas e Conceitos Errôneos Comuns

Aplicar terminologia do tratamento de aço a metais não ferrosos é a fonte mais comum de erro.

"Cementação" e "Carburização" Não se Aplicam

Esses processos envolvem a difusão de carbono na superfície do aço para criar uma casca externa dura. Como metais não ferrosos como alumínio ou titânio não possuem matriz ferro-carbono para manipular, esses termos são irrelevantes e os processos são inaplicáveis.

"Revenimento" vs. "Envelhecimento"

No aço, o revenimento é um processo que reduz a dureza de uma peça recém-temperada para aumentar sua tenacidade.

Em ligas não ferrosas, o processo de aquecimento após uma têmpera é chamado de envelhecimento, e seu objetivo é aumentar a dureza e a resistência através da precipitação. Usar o termo "revenimento" causa confusão significativa, pois o objetivo metalúrgico é o oposto.

Nem Todas as Ligas São Tratáveis Termicamente

Um fato crítico é que muitas ligas não ferrosas não podem ser fortalecidas por tratamento térmico. Sua resistência vem puramente de sua composição base e do encruamento.

Por exemplo, o alumínio 6061-T6 é endurecido por precipitação, enquanto o alumínio 5052-H32 é uma liga endurecida por deformação que não pode ser fortalecida ainda mais por envelhecimento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto requer uma compreensão clara do resultado desejado e da sua liga específica.

- Se o seu foco principal for máxima conformabilidade ou alívio de tensões: O recozimento é o processo correto para tornar o material mais macio e mais dúctil.

- Se o seu foco principal for máxima resistência e dureza: A sequência completa de tratamento de solução, têmpera e envelhecimento por precipitação é necessária, mas apenas em ligas designadas como tratáveis termicamente.

- Se você estiver trabalhando com uma liga desconhecida: Nunca presuma que ela é tratável termicamente. Sempre verifique a designação da liga, pois tentar endurecer por precipitação uma liga não tratável não terá efeito ou poderá danificar o material.

Em última análise, dominar as propriedades dos metais não ferrosos vem de reconhecer sua metalurgia única e aplicar os princípios corretos para alcançar seu objetivo de engenharia.

Tabela de Resumo:

| Processo | Ação Chave | Objetivo Principal | Ligas Comuns |

|---|---|---|---|

| Recozimento | Aquecer e resfriar lentamente | Aliviar tensões, aumentar a ductilidade | A maioria dos metais não ferrosos |

| Tratamento de Solução | Aquecer para dissolver elementos de liga | Criar solução sólida uniforme | Alumínio, cobre, titânio tratáveis termicamente |

| Têmpera | Resfriamento rápido após tratamento de solução | Travar elementos de liga em solução | Alumínio, cobre, titânio tratáveis termicamente |

| Endurecimento por Precipitação (Envelhecimento) | Aquecimento em baixa temperatura após têmpera | Formar precipitados para aumentar resistência e dureza | Alumínio 6061, Alumínio 7075, certas ligas de titânio |

Otimize Seu Tratamento Térmico de Metais Não Ferrosos com KINTEK

Dominar os ciclos térmicos precisos para recozimento, tratamento de solução e endurecimento por precipitação é fundamental para alcançar as propriedades de material desejadas em seus componentes não ferrosos. A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos de processamento térmico projetados para controle exato de temperatura e aquecimento uniforme, essenciais para o sucesso do tratamento térmico de alumínio, cobre, titânio e outras ligas não ferrosas.

Nossos equipamentos ajudam você a:

- Alcançar resultados consistentes com uniformidade de temperatura precisa

- Executar ciclos térmicos complexos para endurecimento por precipitação

- Melhorar a resistência, ductilidade e desempenho do material

- Evitar armadilhas comuns no tratamento térmico de não ferrosos

Atendemos: Laboratórios de pesquisa, instalações metalúrgicas, fabricantes aeroespaciais e engenheiros automotivos que exigem soluções de processamento térmico confiáveis.

Pronto para aprimorar suas capacidades de tratamento térmico? Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir como as soluções da KINTEK podem trazer precisão e confiabilidade ao seu processamento de metais não ferrosos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Por que o controle ambiental dentro de um forno a vácuo é importante para a soldagem por difusão? Laminações de Liga de Titânio Mestre

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo