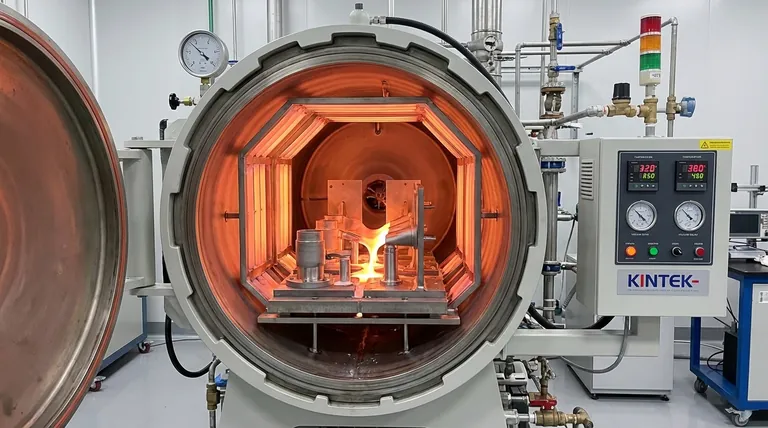

O tratamento térmico para brasagem a vácuo é todo o ciclo térmico, precisamente controlado, realizado dentro do forno a vácuo. Este processo não é uma etapa separada, mas sim parte integrante da brasagem em si. Geralmente, envolve uma evacuação inicial para estabelecer o vácuo, uma rampa de aquecimento controlada, uma "manutenção" de temperatura para garantir a uniformidade e um aumento final para a temperatura de brasagem, onde o metal de adição derrete e flui.

O princípio central a ser compreendido é que o ciclo térmico de brasagem a vácuo é projetado para fazer mais do que apenas derreter o metal. É um processo ativo que limpa as superfícies dos componentes e garante total uniformidade de temperatura em todo o conjunto antes que a junta seja formada, o que é a chave para criar uma ligação forte, limpa e livre de fluxo.

O Papel do Ambiente a Vácuo

Antes de examinar as fases térmicas, é fundamental entender por que o processo é realizado a vácuo. O próprio vácuo é uma parte essencial do tratamento.

Eliminando a Necessidade de Fluxo

Em uma atmosfera típica, o aquecimento dos metais faz com que eles formem óxidos em sua superfície, o que impede que o metal de adição de brasagem molhe e se ligue. Fluxos químicos são usados para remover esses óxidos.

Um vácuo alto (tipicamente na faixa de 10⁻⁵ a 10⁻⁶ Torr) remove a maior parte do oxigênio e outros gases reativos. Quando aquecidos neste ambiente, muitos óxidos metálicos tornam-se instáveis e se decompõem, deixando para trás uma superfície imaculada e livre de óxidos para a liga de brasagem se ligar.

Remoção de Contaminantes

A combinação de calor e baixa pressão também ajuda a vaporizar e remover contaminantes superficiais como óleos, resíduos de limpeza e gases absorvidos. Esta "desgaseificação" purifica ainda mais a área da junta, levando a uma resistência e integridade da ligação superiores.

As Fases do Ciclo Térmico de Brasagem a Vácuo

Uma brasagem a vácuo bem-sucedida depende do gerenciamento cuidadoso de cada fase do processo de aquecimento e resfriamento. Embora os parâmetros exatos variem de acordo com o material e a geometria da peça, as fases fundamentais permanecem consistentes.

Fase 1: Evacuação Inicial

O primeiro passo é remover o ar da câmara do forno. Este processo também remove o vapor de água, que é uma fonte significativa de oxigênio que pode causar oxidação mesmo em um ambiente de baixa pressão.

Fase 2: Rampa de Aquecimento Controlada

Uma vez estabelecido o vácuo, o forno começa a aquecer a uma taxa controlada. Uma rampa lenta e constante é crucial para prevenir choque térmico e minimizar a distorção, especialmente em conjuntos complexos com seções tanto grossas quanto finas.

Fase 3: A Manutenção de Espera (Soak)

Esta é, sem dúvida, a fase mais crítica para garantir uma junta de qualidade. A temperatura é elevada a um ponto logo abaixo da temperatura de fusão da liga de brasagem e mantida ali.

Esta "manutenção" permite que a temperatura se equalize em todo o conjunto. Seções mais finas aquecem rapidamente, enquanto seções mais grossas ficam para trás. A manutenção garante que cada parte da área da junta atinja a mesma temperatura antes que a brasagem comece.

Fase 4: Aquecimento Final para a Temperatura de Brasagem

Após a peça estar termicamente uniforme, a temperatura é rapidamente elevada à temperatura de brasagem especificada. Isso derrete o metal de adição, que é então puxado para dentro da junta por ação capilar. Esta parte do ciclo é mantida relativamente curta para minimizar quaisquer reações metalúrgicas indesejáveis.

Fase 5: Resfriamento Controlado

Uma vez formada a junta, o conjunto deve ser resfriado de maneira controlada. A taxa de resfriamento pode influenciar a microestrutura final, a dureza e a tensão residual na peça. Esta etapa é frequentemente tão crítica quanto as fases de aquecimento para o desempenho final do conjunto.

Armadilhas Comuns a Evitar

A precisão do ciclo térmico é o que torna a brasagem a vácuo tão eficaz, mas também apresenta oportunidades para erros.

Nível de Vácuo Inadequado

Não atingir o nível de vácuo necessário antes do aquecimento é uma causa primária de falha. Vácuo insuficiente deixa para trás muito oxigênio ou vapor de água, levando à oxidação e a uma junta de brasagem fraca e incompleta. É por isso que os intertravamentos de segurança que impedem o aquecimento até que um vácuo alvo seja alcançado são padrão.

Apressar a Manutenção (Soak)

Pular ou encurtar a manutenção de espera para economizar tempo é um erro comum. Isso resulta em gradientes de temperatura através da peça. O metal de adição derreterá e fluirá primeiro para as áreas mais quentes, potencialmente privando outras partes da junta e criando vazios.

Taxas de Aquecimento ou Resfriamento Incorretas

Aquecer muito rapidamente pode deformar componentes delicados. Resfriar muito rapidamente pode induzir altas tensões residuais ou causar rachaduras, especialmente ao unir materiais dissimilares com diferentes taxas de expansão térmica.

Adaptando o Ciclo à Sua Aplicação

O ciclo térmico ideal depende inteiramente de seus materiais e seu objetivo final.

- Se seu foco principal é unir conjuntos complexos com espessuras variadas: Priorize uma taxa de rampa inicial lenta e uma manutenção (soak) completa para garantir a uniformidade térmica.

- Se seu foco principal é brasar materiais reativos como titânio: Atingir um vácuo muito profundo e limpo é seu objetivo mais crítico para prevenir o envelhecimento por fragilização devido à contaminação por oxigênio.

- Se seu foco principal é a produção de alto volume de peças simples e uniformes: Você pode ser capaz de usar um ciclo térmico mais rápido e otimizado, mas os princípios fundamentais de uniformidade e um ambiente limpo ainda se aplicam.

Em última análise, dominar o ciclo térmico é a chave para desbloquear a força e a pureza excepcionais de uma junta brasada a vácuo.

Tabela de Resumo:

| Fase | Função Principal | Resultado |

|---|---|---|

| Evacuação Inicial | Remove ar e vapor de água | Previne a oxidação durante o aquecimento |

| Rampa de Aquecimento Controlada | Aquece o conjunto lentamente | Evita choque térmico e distorção |

| Manutenção de Espera (Soak) | Mantém a temperatura abaixo do ponto de brasagem | Garante calor uniforme em todo o conjunto |

| Aquecimento Final para Temp. de Brasagem | Derrete o metal de adição | Forma a junta por ação capilar |

| Resfriamento Controlado | Resfria o conjunto a uma taxa definida | Controla a microestrutura final e a tensão |

Pronto para obter juntas brasadas impecáveis e de alta resistência? O controle térmico preciso de um forno de brasagem a vácuo é essencial para o sucesso. Na KINTEK, especializamo-nos em fornos de laboratório de alto desempenho e equipamentos de processamento térmico projetados para aplicações exigentes como a brasagem a vácuo. Nossos especialistas podem ajudá-lo a selecionar o forno certo para garantir uniformidade de temperatura perfeita, um ambiente a vácuo limpo e resultados repetíveis para seus materiais e conjuntos específicos.

Entre em contato conosco hoje usando o formulário abaixo para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar seu processo de brasagem e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- Quais são as vantagens da brasagem em relação à soldagem por brasagem? Obtenha juntas mais fortes, limpas e repetíveis

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Metais dissimilares podem ser brasados ou soldados por brasagem? Um Guia para Juntas Fortes e Confiáveis

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais