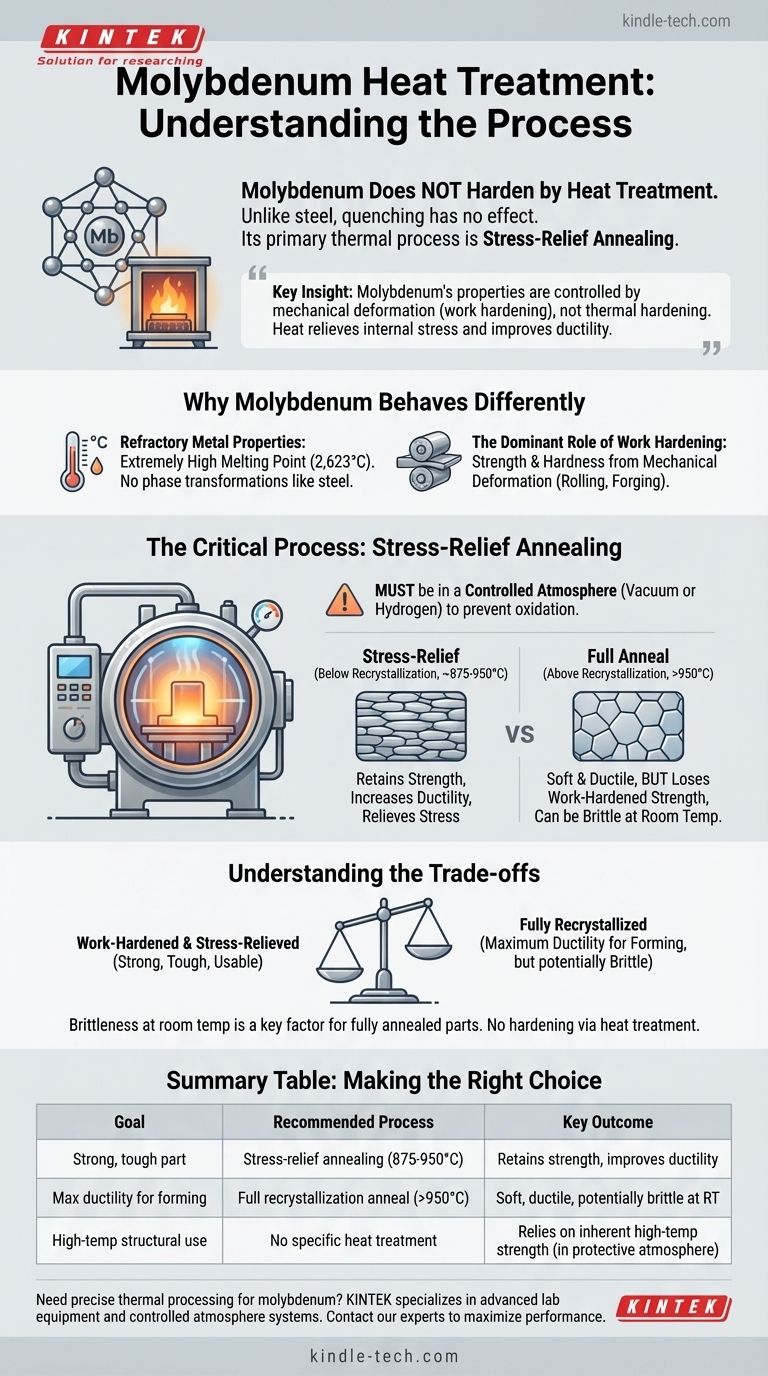

Para o molibdênio, "tratamento térmico" é fundamentalmente diferente dos processos de endurecimento usados para o aço. O molibdênio não responde ao resfriamento e revenimento para aumentar sua dureza. Em vez disso, o principal processo térmico que ele sofre é o recozimento para alívio de tensão, que é usado para aumentar sua ductilidade e reduzir o risco de fratura após ter sido fortalecido por trabalho mecânico.

A chave para entender o molibdênio é perceber que suas propriedades são controladas pela deformação mecânica (encruamento), e não pelo endurecimento térmico. O calor é aplicado principalmente para aliviar a tensão interna e melhorar a ductilidade, um processo que deve ser realizado em atmosfera de vácuo ou hidrogênio para prevenir oxidação catastrófica.

Por Que o Molibdênio se Comporta de Forma Diferente

Para trabalhar efetivamente com molibdênio, é preciso primeiro entender por que sua metalurgia diverge tão significativamente de ligas comuns como o aço.

Propriedades do Metal Refratário

O molibdênio é um metal refratário, definido por seu ponto de fusão extremamente alto (2.623 °C ou 4.753 °F). Ao contrário do aço, ele não sofre as transformações de fase em temperaturas mais baixas que permitem o endurecimento por processos como o resfriamento.

O Papel Dominante do Encruamento

O principal método para aumentar a resistência e a dureza do molibdênio é o encruamento (ou trabalho a frio). Isso envolve deformar mecanicamente o metal — através de laminação, forjamento ou trefilação — em uma temperatura abaixo de seu ponto de recristalização. Este processo alonga a estrutura de grão e introduz discordâncias que tornam o material mais forte, mas também mais quebradiço.

O Propósito do Tratamento Térmico: Aliviar a Tensão

Após o encruamento, o molibdênio fica com tensões internas significativas. A aplicação de calor — um processo conhecido como alívio de tensão ou recozimento de processo — permite que essas tensões internas relaxem sem alterar fundamentalmente a estrutura de grão encruada. Isso restaura alguma ductilidade e torna o material muito mais utilizável.

O Processo Crítico: Recozimento para Alívio de Tensão

Este é o processo térmico mais comum e importante para o molibdênio. O objetivo é tornar o material mais resistente e menos quebradiço sem sacrificar a resistência ganha com o encruamento.

Temperatura e Recristalização

O resultado do recozimento depende inteiramente da temperatura.

- Alívio de Tensão (Abaixo da Recristalização): Aquecer o molibdênio a uma temperatura abaixo de seu ponto de recristalização (tipicamente 875-950°C) alivia a tensão, reduz ligeiramente a dureza e aumenta significativamente sua ductilidade. A resistência do encruamento é majoritariamente retida.

- Recozimento Total (Acima da Recristalização): Aquecer acima da temperatura de recristalização faz com que novos grãos livres de tensão se formem. Isso torna o molibdênio muito macio e dúctil, ideal para operações de conformação extensas, mas apaga os benefícios de resistência do encruamento.

A Necessidade de uma Atmosfera Controlada

O molibdênio começa a oxidar rapidamente no ar em temperaturas acima de 400°C. Portanto, qualquer processo de alívio de tensão ou recozimento deve ser realizado em uma atmosfera protetora, como um vácuo elevado ou hidrogênio seco. Aquecer o molibdênio no ar destruirá o material.

Entendendo os Compromissos

Trabalhar com molibdênio requer reconhecer suas limitações únicas e compromissos metalúrgicos.

A Fragilidade do Molibdênio Recristalizado

Embora um recozimento de recristalização total torne o molibdênio altamente dúctil para conformação, a grande estrutura de grão que ele cria pode tornar a peça final muito quebradiça à temperatura ambiente. Esse fenômeno, conhecido como temperatura de transição dúctil-frágil (DBTT), é uma consideração crítica de projeto. O molibdênio com alívio de tensão geralmente tem melhor tenacidade à temperatura ambiente.

O Desafio da Oxidação

A necessidade de uma atmosfera de vácuo ou hidrogênio é um requisito absoluto e inegociável para qualquer processamento de alta temperatura. Isso adiciona complexidade e custo significativos em comparação com o trabalho com metais que são estáveis no ar.

Sem Endurecimento por Tratamento Térmico

É fundamental repetir: você não pode endurecer o molibdênio através de tratamento térmico. Tentar resfriá-lo rapidamente a partir de uma alta temperatura não aumentará sua dureza e provavelmente introduzirá tensão térmica e rachaduras. A resistência é construída através de trabalho mecânico, não de ciclos térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

O processo térmico correto para o molibdênio depende inteiramente do resultado desejado.

- Se o seu foco principal é uma peça final forte, resistente e utilizável: Use recozimento para alívio de tensão em um componente encruado para reter a resistência enquanto melhora a tenacidade.

- Se o seu foco principal é a máxima ductilidade para conformação ou dobra severa: Use um recozimento de recristalização total, mas esteja preparado para que a peça final seja mais macia e potencialmente quebradiça à temperatura ambiente.

- Se o seu foco principal é o uso estrutural em alta temperatura: A resistência inerente do material em alta temperatura é fundamental; a principal consideração é garantir que o ambiente operacional seja um vácuo ou atmosfera redutora para prevenir a oxidação.

Em última análise, controlar as propriedades do molibdênio é um equilíbrio preciso entre deformação mecânica e o subsequente alívio de tensão térmica, e não o endurecimento tradicional.

Tabela Resumo:

| Objetivo | Processo Recomendado | Resultado Principal |

|---|---|---|

| Peça final forte e resistente | Recozimento para alívio de tensão (875-950°C) | Retém a resistência do encruamento, melhora a ductilidade |

| Máxima ductilidade para conformação | Recozimento de recristalização total (>950°C) | Material macio e dúctil (pode ser quebradiço à temperatura ambiente) |

| Uso estrutural em alta temperatura | Nenhum tratamento térmico específico necessário | Depende da resistência inerente a altas temperaturas em atmosfera protetora |

Precisa de processamento térmico preciso para seus componentes de molibdênio? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações de alta temperatura. Nossa experiência em sistemas de atmosfera controlada garante que suas peças de molibdênio sejam processadas corretamente, maximizando seu desempenho e durabilidade. Contate nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir a solução certa para seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço