Em sua essência, uma "técnica de deposição de gás" é qualquer processo em que um material é transportado em estado gasoso ou de vapor antes de ser depositado como um filme fino sólido sobre uma superfície. Este termo geral não é uma classificação formal da indústria, mas descreve com precisão as duas famílias dominantes de deposição de filmes finos usadas atualmente: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

A diferença fundamental reside em como o material é entregue à superfície. A Deposição Física de Vapor (PVD) transforma fisicamente um material de fonte sólida em vapor para deposição, enquanto a Deposição Química de Vapor (CVD) usa reações químicas entre gases precursores para criar um novo material sólido no substrato.

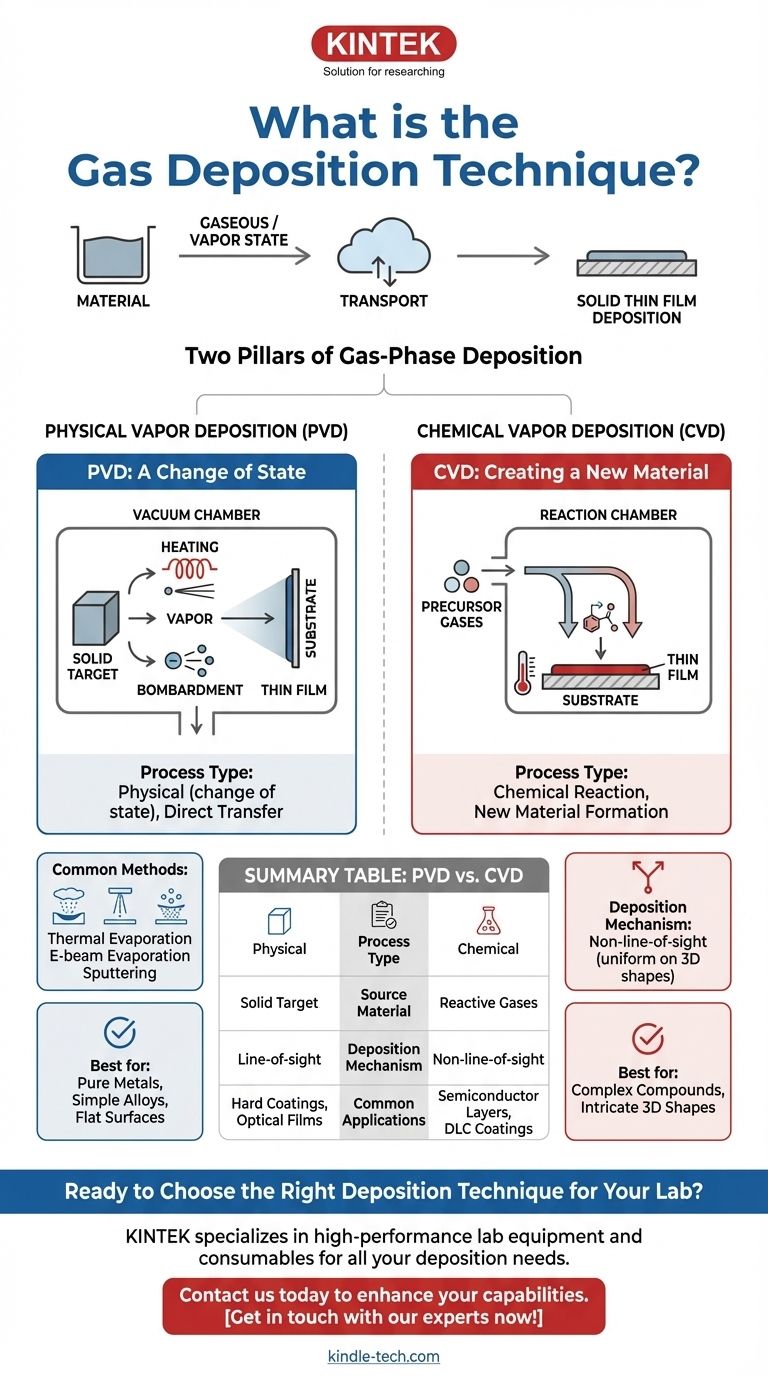

Os Dois Pilares da Deposição em Fase Gasosa

Embora existam outros métodos como galvanoplastia ou spin coating, PVD e CVD tornaram-se as técnicas preferenciais para aplicações de alto desempenho devido à sua precisão e versatilidade. Compreendê-los significa compreender a vasta maioria da tecnologia avançada de revestimento.

Deposição Física de Vapor (PVD): Uma Mudança de Estado

PVD é fundamentalmente um processo físico. Um material de fonte sólida ou líquida, conhecido como "alvo", é convertido em vapor dentro de uma câmara de vácuo, viaja pela câmara e condensa no substrato como um filme fino.

A composição do filme final é essencialmente a mesma do material de origem. É uma transferência direta, simplesmente mudando seu estado de sólido para gás e de volta para sólido.

Existem vários métodos para conseguir isso, incluindo:

- Evaporação Térmica: Uma fonte de calor resistiva aquece o material até que ele evapore.

- Evaporação por Feixe de Elétrons (E-beam): Um feixe de elétrons de alta energia é focado no alvo, fazendo com que ele derreta e evapore. Isso é comum para revestimentos densos e resistentes à temperatura na indústria aeroespacial.

- Sputtering (Pulverização Catódica): (Não nas referências, mas um tipo chave de PVD) Íons de alta energia bombardeiam o alvo, desalojando fisicamente átomos de sua superfície.

Deposição Química de Vapor (CVD): Criando um Novo Material

CVD é um processo químico. Um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Esses gases se decompõem e reagem sobre ou perto de um substrato aquecido, formando um material sólido completamente novo que se deposita na superfície.

Ao contrário do PVD, o filme depositado é o produto de uma reação química, não o próprio material de origem. Por exemplo, você pode reagir gás silano (SiH₄) e gás amônia (NH₃) para criar um filme de nitreto de silício (Si₃N₄), um material cerâmico duro.

Compreendendo as Diferenças Essenciais

A escolha entre PVD e CVD depende inteiramente do material desejado, da geometria da peça a ser revestida e das propriedades exigidas do filme.

O Material de Origem

Em PVD, a fonte é um alvo sólido do material exato que você deseja depositar (por exemplo, um bloco de titânio puro).

Em CVD, as fontes são gases precursores reativos que contêm os elementos atômicos necessários para sintetizar o filme desejado na superfície.

O Mecanismo de Deposição

PVD é um processo de linha de visão. Os átomos vaporizados viajam em uma linha relativamente reta da fonte para o substrato.

CVD geralmente não é um processo de linha de visão. Os gases precursores podem fluir em torno de objetos complexos, permitindo revestimentos altamente uniformes em superfícies 3D intrincadas.

Aplicações Comuns

PVD é amplamente utilizado para aplicar revestimentos duros e resistentes à corrosão em ferramentas de corte, filmes ópticos para painéis solares e semicondutores, e acabamentos decorativos metálicos.

CVD é um pilar da indústria de semicondutores para a criação de camadas isolantes e semicondutoras de alta pureza que formam transistores. Também é usado para criar revestimentos de carbono tipo diamante (DLC) ultraduros.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método correto requer a compreensão do seu objetivo final, pois os princípios fundamentais de cada técnica levam a diferentes pontos fortes e fracos.

- Se o seu foco principal é depositar um metal puro ou uma liga simples em uma superfície relativamente plana: PVD é o método mais direto, eficiente e controlável.

- Se o seu foco principal é criar um filme composto complexo (como um nitreto ou óxido) ou revestir uniformemente uma forma 3D intrincada: A natureza reativa e não-linha de visão do CVD é superior.

Compreender a distinção entre uma transferência física e uma reação química é a chave para dominar a tecnologia de deposição.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (mudança de estado) | Químico (baseado em reação) |

| Material de Origem | Alvo sólido (por exemplo, metal puro) | Gases precursores reativos |

| Mecanismo de Deposição | Linha de visão | Não-linha de visão (uniforme em formas 3D) |

| Aplicações Comuns | Revestimentos duros para ferramentas, filmes ópticos, acabamentos decorativos | Camadas semicondutoras, filmes compostos complexos (por exemplo, DLC) |

Pronto para Escolher a Técnica de Deposição Certa para o Seu Laboratório?

Seja você desenvolvendo componentes semicondutores, criando revestimentos duros para ferramentas ou precisando de filmes finos precisos para pesquisa, a seleção do equipamento PVD ou CVD correto é crítica para o seu sucesso.

A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo soluções confiáveis para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a navegar pelas complexidades de PVD e CVD para encontrar o sistema perfeito para sua aplicação, garantindo qualidade superior do filme, eficiência do processo e confiabilidade a longo prazo.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos sintéticos para o grafeno? Explicação da Deposição Química a Vapor (CVD)

- Qual é o processo de sputtering de alumínio? Um Guia para Deposição de Filmes Finos

- Como o equipamento de Infiltração Química em Fase Vapor por Radiofrequência (RF-CVI) melhora a eficiência da deposição? Maximize a Velocidade

- Qual é o processo de polissilício em CVD? Domine a Deposição Precisa para Microeletrônica

- Qual o papel dos tubos de quartzo de precisão em um sistema AACVD? Garanta Pureza e Uniformidade na Deposição Química em Fase Vapor

- Quais são os processos de deposição em fase de vapor? Entenda CVD vs. PVD para filmes finos superiores

- Quais são as vantagens e o uso principal dos sistemas HFCVD? Domine a Produção de Filmes de Diamante com Facilidade

- Qual é a principal diferença entre um diamante CVD e um diamante natural? Origem, Pureza e Valor Explicados