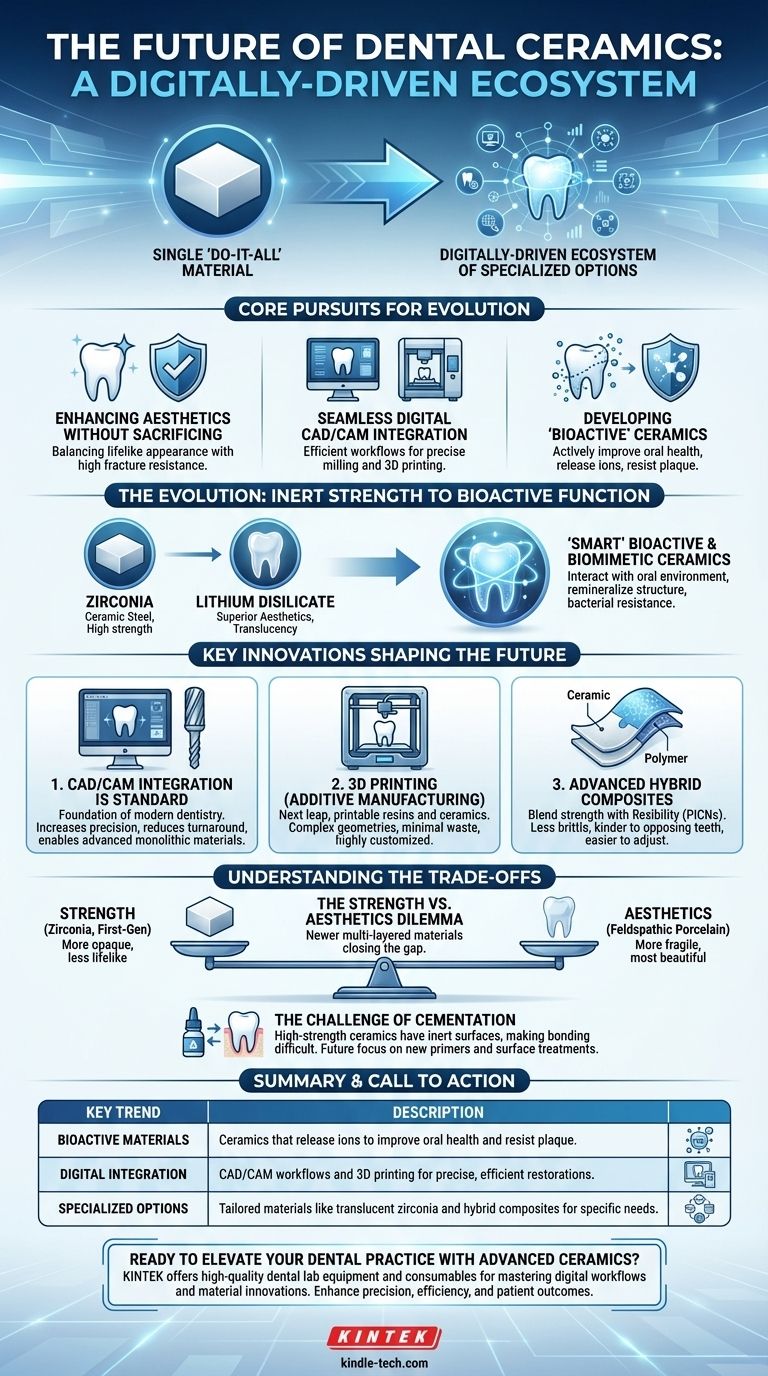

O futuro das cerâmicas dentárias é uma trajetória que se afasta de um único material "faz-tudo" e se move em direção a um ecossistema digitalmente impulsionado de opções especializadas. Essa evolução é definida por três objetivos principais: aprimorar a estética sem sacrificar a resistência, integrar materiais com fluxos de trabalho CAD/CAM digitais contínuos e desenvolver cerâmicas "bioativas" que melhoram ativamente a saúde bucal.

A mudança central nas cerâmicas dentárias é de materiais passivos e inertes para um kit de ferramentas sofisticado e digitalmente integrado. O futuro não reside em encontrar um material perfeito, mas em dominar a seleção de cerâmicas altamente especializadas – desde zircônias ultratranslúcidas até resinas imprimíveis em 3D – que são adaptadas a necessidades clínicas específicas e fabricadas com precisão digital.

A Evolução da Resistência Inerte para a Função Bioativa

Por décadas, o objetivo nas cerâmicas dentárias era simples: encontrar um material que fosse forte o suficiente para sobreviver na boca e que se parecesse razoavelmente com um dente. Isso levou ao domínio de materiais valorizados por suas propriedades mecânicas.

A Era dos Materiais de Alta Resistência

Os dois titãs das cerâmicas modernas têm sido a zircônia e o dissilicato de lítio. A zircônia tornou-se o padrão ouro para coroas e pontes posteriores devido à sua imensa resistência à fratura, frequentemente chamada de "aço cerâmico".

O dissilicato de lítio, por outro lado, oferecia estética e translucidez superiores, tornando-o a escolha preferida para restaurações anteriores onde a aparência é primordial. O mercado era em grande parte uma escolha entre essas duas opções.

O Impulso para Cerâmicas "Inteligentes"

A próxima fronteira é o desenvolvimento de materiais que fazem mais do que apenas preencher um espaço. O foco está mudando para cerâmicas bioativas e biomiméticas.

Esses materiais são projetados para interagir favoravelmente com o ambiente bucal circundante. Isso inclui cerâmicas que podem liberar íons como flúor, cálcio e fosfato para ajudar a remineralizar a estrutura dentária adjacente ou materiais com superfícies que resistem à placa e ao acúmulo bacteriano.

Principais Inovações Moldando o Futuro

Três mudanças tecnológicas estão fundamentalmente alterando a forma como as restaurações cerâmicas são projetadas, fabricadas e implementadas.

1. A Integração CAD/CAM é Agora Padrão

O Design Assistido por Computador/Manufatura Assistida por Computador (CAD/CAM) não é mais uma tecnologia de nicho; é a base da odontologia restauradora moderna. O futuro das cerâmicas está intrinsecamente ligado a materiais que podem ser eficientemente fresados ou impressos.

Este fluxo de trabalho digital aumenta a precisão, reduz os tempos de resposta para os pacientes e permite o uso de materiais monolíticos avançados que são difíceis de processar usando técnicas laboratoriais tradicionais.

2. Impressão 3D (Manufatura Aditiva)

Embora a fresagem (manufatura subtrativa) seja o padrão atual, a impressão 3D representa o próximo salto. Resinas preenchidas com cerâmica imprimíveis e, eventualmente, cerâmicas puras permitirão a criação de geometrias complexas com mínimo desperdício de material.

Essa tecnologia possibilitará restaurações altamente personalizadas e intrincadas e tem o potencial de reduzir drasticamente o custo e o tempo associados à fabricação de coroas, facetas e implantes.

3. Compósitos Híbridos Avançados

Uma categoria em rápido crescimento são as cerâmicas híbridas, também conhecidas como redes cerâmicas infiltradas por polímeros (PICNs). Esses materiais combinam a resistência e a durabilidade ao desgaste das cerâmicas com a flexibilidade e a absorção de choque dos polímeros.

São menos quebradiças que as cerâmicas tradicionais, tornando-as mais gentis com os dentes opostos. Também são mais fáceis de fresar e ajustar na clínica, oferecendo uma combinação atraente de durabilidade e praticidade.

Compreendendo as Compensações

Nenhum material único resolve todos os problemas. O principal desafio na ciência dos materiais dentários continua sendo equilibrar uma série de propriedades concorrentes.

O Dilema Força vs. Estética

Este é o clássico dilema. Os materiais mais fortes, como a zircônia de primeira geração, são frequentemente os mais opacos e menos realistas. Os materiais mais bonitos, como as porcelanas feldspáticas tradicionais, são os mais frágeis.

Embora materiais mais recentes, como a zircônia multi-camada de alta translucidez, estejam diminuindo essa lacuna, os clínicos ainda devem selecionar cuidadosamente um material com base na localização específica na boca e na carga funcional que ele suportará.

O Desafio da Cimentação e Adesão

O sucesso clínico de uma restauração cerâmica depende muito de quão bem ela está aderida ao dente. Cerâmicas de alta resistência como a zircônia têm superfícies notoriamente inertes que tornam a obtenção de uma adesão química durável e de longo prazo mais desafiadora do que com cerâmicas de vidro.

Desenvolvimentos futuros se concentrarão em novos primers cerâmicos, cimentos e tratamentos de superfície para tornar o processo de adesão mais previsível e confiável em todos os tipos de materiais.

Como se Preparar para o Futuro das Cerâmicas Dentárias

Navegar por esses avanços requer um foco em princípios em vez de nomes de marcas específicas, pois os próprios materiais continuarão a evoluir rapidamente.

- Se o seu foco principal são restaurações anteriores estéticas: Domine o uso de zircônias modernas de alta translucidez e dissilicatos de lítio avançados, prestando muita atenção à seleção de materiais com base nas necessidades do paciente.

- Se o seu foco principal são restaurações posteriores duráveis e de longo prazo: Aprofunde sua compreensão da zircônia monolítica e da categoria emergente de cerâmicas híbridas, que oferecem excelentes características de desgaste.

- Se o seu foco principal é a eficiência e o crescimento da prática: Invista seus esforços educacionais no domínio dos fluxos de trabalho digitais, desde a digitalização intraoral até o design CAD/CAM e a fresagem ou impressão no consultório.

O futuro pertence ao clínico que pode alavancar um portfólio diversificado de materiais com o poder da tecnologia digital para oferecer um atendimento ao paciente verdadeiramente personalizado e durável.

Tabela Resumo:

| Tendência Chave | Descrição |

|---|---|

| Materiais Bioativos | Cerâmicas que liberam íons para melhorar a saúde bucal e resistir à placa. |

| Integração Digital | Fluxos de trabalho CAD/CAM e impressão 3D para restaurações precisas e eficientes. |

| Opções Especializadas | Materiais sob medida, como zircônia translúcida e compósitos híbridos para necessidades específicas. |

Pronto para Elevar Sua Prática Odontológica com Cerâmicas Avançadas?

À medida que o futuro das cerâmicas dentárias evolui, ter o equipamento e os consumíveis de laboratório certos é crucial para dominar os fluxos de trabalho digitais e as inovações de materiais. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório odontológico de alta qualidade que suportam o que há de mais recente em tecnologia CAD/CAM, fresagem e teste de materiais. Seja você integrando impressão 3D ou otimizando seus processos cerâmicos, nossas soluções são projetadas para aumentar a precisão, a eficiência e os resultados para o paciente.

Entre em contato conosco hoje para descobrir como a KINTEK pode ajudá-lo a se manter à frente no mundo em rápida mudança das cerâmicas dentárias!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço