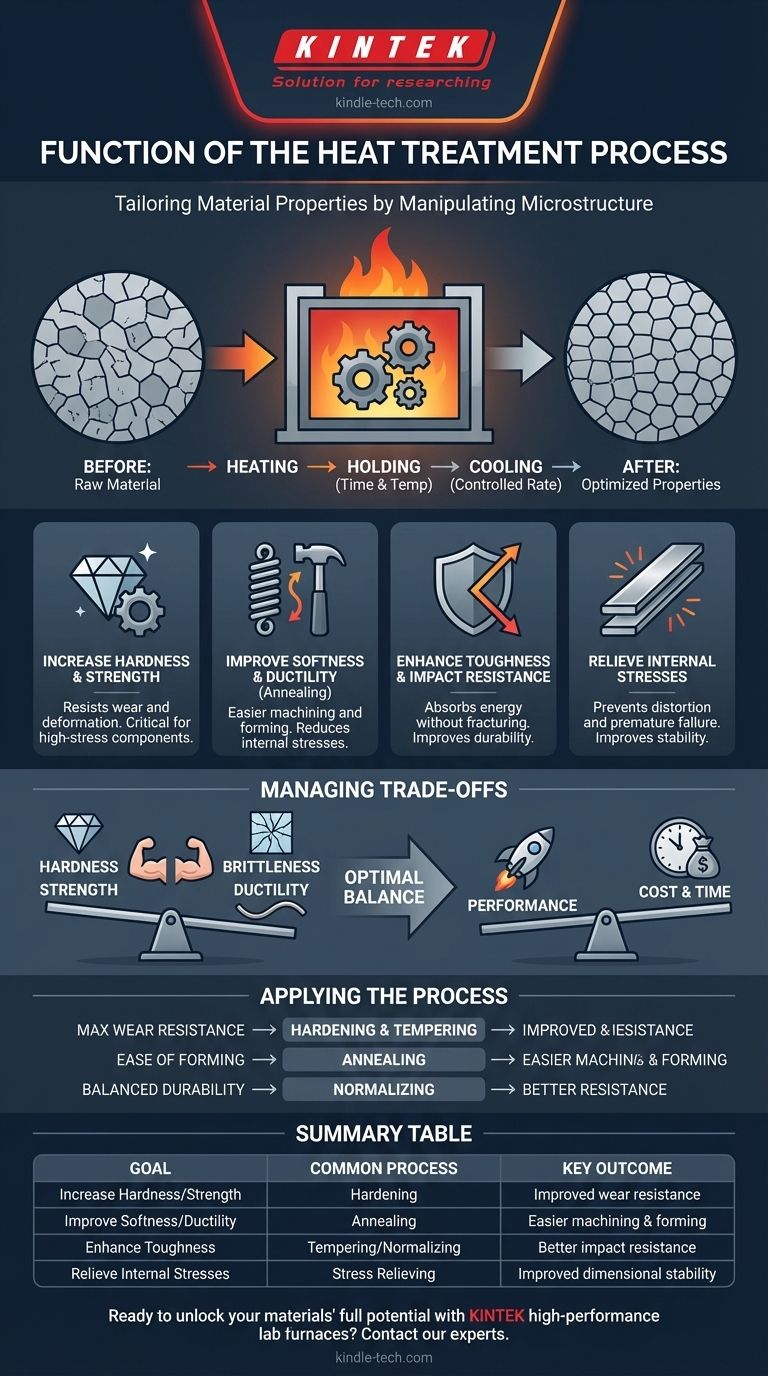

Em sua essência, o tratamento térmico é um processo de fabricação altamente controlado que usa aquecimento e resfriamento para alterar deliberadamente as propriedades físicas e mecânicas de um material, na maioria das vezes um metal. Sua função não é mudar a forma da peça, mas sim modificar sua microestrutura interna. Isso permite que os engenheiros tornem um material mais duro, mais forte e mais resistente ao desgaste ou, inversamente, mais macio e mais dúctil, para corresponder precisamente às exigências de uma aplicação específica.

O tratamento térmico deve ser visto como o processo de personalização das propriedades de um material. Ele permite resolver conflitos inerentes — como a troca entre dureza e fragilidade — para alcançar um equilíbrio ideal de características que uma matéria-prima não possui por si só.

O Princípio Central: Manipulação da Microestrutura

O tratamento térmico funciona alterando a estrutura cristalina interna de um metal, conhecida como sua microestrutura. Essa arquitetura interna é o que, em última análise, dita as propriedades mecânicas do material.

O Mecanismo de Mudança

O processo envolve três estágios fundamentais: aquecer o material a uma temperatura específica, mantê-lo nessa temperatura por um período definido e, em seguida, resfriá-lo a uma taxa controlada. As temperaturas precisas, os tempos e as taxas de resfriamento determinam o resultado final.

Alterando o Tamanho do Grão e a Fase

Ao controlar o ciclo de aquecimento e resfriamento, você pode alterar o tamanho, a forma e a distribuição dos grãos microscópicos dentro do metal. Essa manipulação também pode desencadear transformações de fase, onde a própria estrutura cristalina se reorganiza em uma nova forma com propriedades totalmente diferentes.

Objetivos Primários do Tratamento Térmico

Embora existam muitos processos específicos de tratamento térmico, todos eles servem a um ou mais de alguns objetivos principais. Entender esses objetivos é essencial para compreender o "porquê" por trás do processo.

Aumento da Dureza e Resistência

Um dos objetivos mais comuns é tornar um material mais duro e mais resistente. Isso aumenta sua resistência ao desgaste, abrasão e deformação. Isso é fundamental para componentes como engrenagens, rolamentos e ferramentas de corte que são submetidos a estresses de contato intensos.

Melhora da Maciez e Ductilidade (Recozimento)

Inversamente, o tratamento térmico pode ser usado para tornar um material mais macio e mais dúctil (a capacidade de ser moldado sem fraturar). Este processo, conhecido como recozimento, reduz tensões internas e torna o metal mais fácil de usinar, moldar ou estampar.

Aumento da Tenacidade e Resistência ao Impacto

Tenacidade é a capacidade de um material absorver energia e resistir à fratura sob impacto. É distinta da dureza. Processos como normalização e revenimento são usados para refinar a estrutura de grãos e aumentar a tenacidade do aço, tornando-o mais durável e menos propenso a falhas repentinas.

Alívio de Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada podem introduzir tensões internas significativas em uma peça. Se não forem aliviadas, essas tensões podem levar à distorção ou falha prematura. O tratamento térmico fornece uma maneira controlada de relaxar essas tensões, melhorando a estabilidade e a vida útil da peça.

Entendendo as Compensações (Trade-offs)

O tratamento térmico não é uma solução mágica; é uma disciplina de gerenciamento de compromissos. Cada alteração em uma propriedade vem com uma compensação correspondente que deve ser compreendida e gerenciada.

Dureza vs. Fragilidade

Esta é a compensação mais fundamental. À medida que você aumenta a dureza de um metal, você quase sempre aumenta sua fragilidade, tornando-o mais suscetível a estilhaçar sob impacto. Um processo como o revenimento é especificamente projetado para ser realizado após o endurecimento para reduzir a fragilidade e restaurar alguma tenacidade, embora ao custo de uma ligeira redução na dureza máxima.

Resistência vs. Ductilidade

Aumentar a resistência de um material geralmente reduz sua ductilidade. Uma peça muito resistente pode não ser capaz de dobrar ou se deformar plasticamente, tornando-a inadequada para aplicações que exigem alguma flexibilidade. O recozimento reverte isso, aumentando a ductilidade em detrimento da resistência.

Desempenho vs. Custo

O tratamento térmico adiciona tempo, consumo de energia e complexidade ao ciclo de fabricação. A decisão de realizar o tratamento térmico é econômica, equilibrando a necessidade de propriedades de material aprimoradas contra o custo de produção adicional. Ele só é empregado quando os requisitos de desempenho da peça final justificam o investimento.

Aplicando Isso ao Seu Objetivo

O processo de tratamento térmico específico que você escolher depende inteiramente do seu objetivo final para o material.

- Se seu foco principal for resistência máxima ao desgaste e dureza superficial: Você usará processos de endurecimento, mas deverá segui-los com revenimento para mitigar a fragilidade resultante.

- Se seu foco principal for facilidade de fabricação e conformabilidade: O recozimento é a escolha correta para amaciar o material, melhorar a ductilidade e aliviar tensões internas antes da usinagem ou conformação.

- Se seu foco principal for uma peça equilibrada e durável para serviço geral: A normalização é frequentemente usada para criar uma microestrutura uniforme e tenaz, ou uma combinação de endurecimento e revenimento será usada para alcançar um equilíbrio preciso entre resistência e tenacidade.

Em última análise, o tratamento térmico é a etapa essencial que desbloqueia todo o potencial de engenharia de um material, transformando um metal padrão em um componente de alto desempenho.

Tabela de Resumo:

| Objetivo | Processo Comum | Resultado Principal |

|---|---|---|

| Aumentar Dureza/Resistência | Endurecimento | Resistência ao desgaste aprimorada |

| Melhorar Maciez/Ductilidade | Recozimento | Usinagem e conformação mais fáceis |

| Aprimorar Tenacidade | Revenido/Normalização | Melhor resistência ao impacto |

| Aliviar Tensões Internas | Alívio de Tensão | Estabilidade dimensional aprimorada |

Pronto para desbloquear todo o potencial dos seus materiais? O controle preciso exigido para um tratamento térmico eficaz começa com equipamentos confiáveis. A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho projetados para resultados consistentes e repetíveis. Seja recozendo, endurecendo ou revenindo, nossas soluções ajudam você a alcançar as propriedades exatas do material que sua aplicação exige. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de tratamento térmico perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona um forno de sinterização? Alcance Força e Densidade Superior do Material

- O que é um forno de sinterização? A Ferramenta Essencial para Transformar Peças Impressas em 3D em Componentes Duráveis

- Como também é chamada a sinterização? Descubra a 'Frittage' e o seu papel na manufatura avançada

- Qual é a pressão dentro de uma câmara de vácuo? Um Guia para Ambientes Controlados de Baixa Pressão

- Quais são as vantagens da brasagem em relação à soldagem? Obtenha Resistência Superior e Desempenho em Altas Temperaturas

- O que é o estudo da pirólise da biomassa? Transformando Resíduos em Biochar, Bio-óleo e Gás de Síntese Valiosos

- Quais são os diferentes métodos de fusão? Um Guia para Escolher o Forno Industrial Certo

- O que é o método de sinterização flash? Obtenha densificação cerâmica rápida e de baixa energia