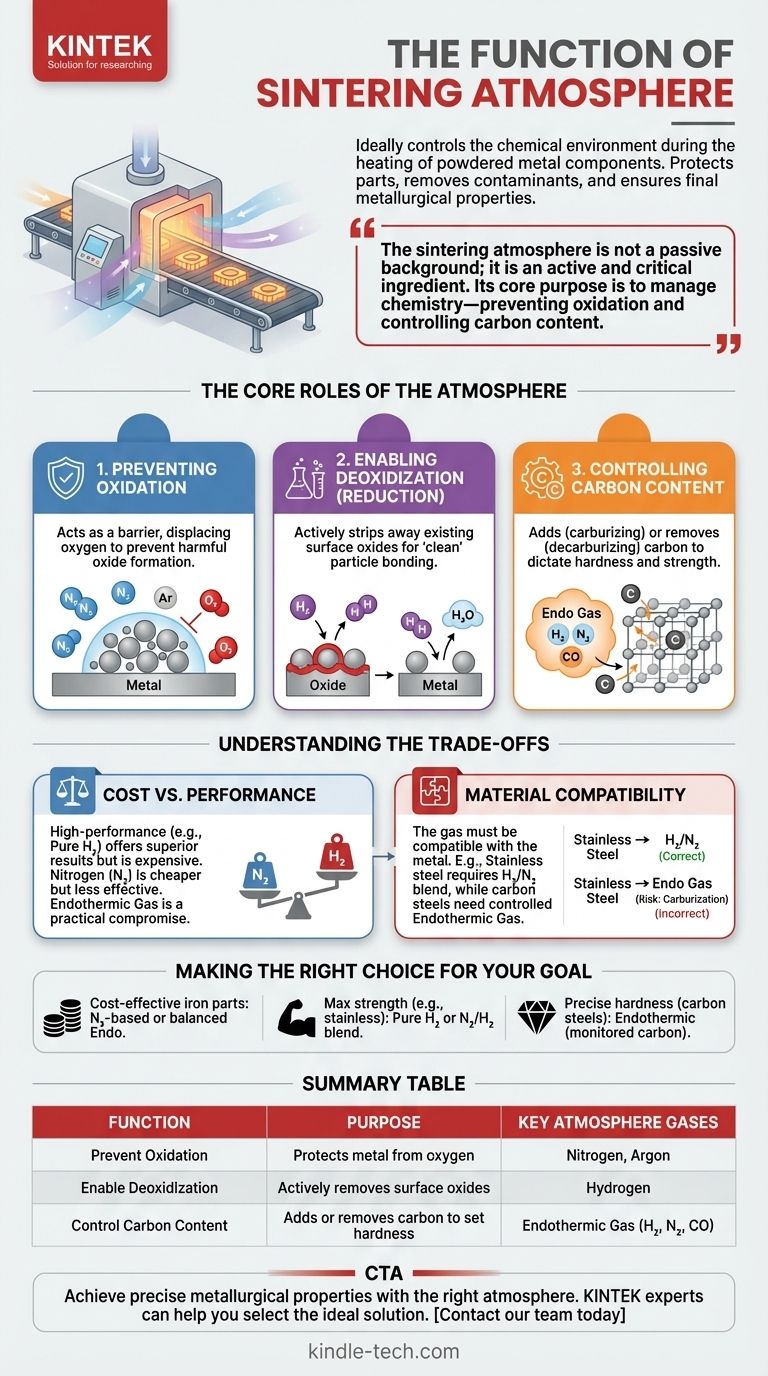

A função principal de uma atmosfera de sinterização é controlar com precisão o ambiente químico durante o processo de aquecimento de componentes de pó metálico. Este ambiente gasoso controlado protege as peças contra reações prejudiciais, remove contaminantes existentes como óxidos e garante que o componente final atinja as propriedades metalúrgicas exigidas.

A atmosfera de sinterização não é um elemento de fundo passivo; é um ingrediente ativo e crítico no processo. Seu propósito central é gerenciar a química — prevenindo a oxidação e controlando o teor de carbono — o que dita diretamente a resistência, a integridade e o custo da peça final.

As Funções Centrais da Atmosfera de Sinterização

Para entender sua importância, devemos ver a atmosfera como uma ferramenta que executa várias tarefas críticas simultaneamente. Cada função é vital para transformar pó solto em um componente sólido e de alta integridade.

Prevenção da Oxidação

Durante o aquecimento, os pós metálicos são altamente suscetíveis a reagir com o oxigênio do ar. Isso forma óxidos nas superfícies das partículas.

Essas camadas de óxido atuam como uma barreira, impedindo que as partículas metálicas formem ligações metalúrgicas fortes e diretas. Uma atmosfera inerte ou redutora desloca todo o oxigênio, protegendo as peças dessa reação que destrói o valor.

Habilitação da Desoxidação (Redução)

Além da proteção simples, muitas atmosferas de sinterização são projetadas para serem quimicamente redutoras. Isso significa que elas removem ativamente os óxidos que podem já estar presentes no pó bruto.

Gases como o hidrogênio são poderosos agentes redutores. Eles reagem e removem óxidos de superfície, limpando efetivamente as partículas em um nível microscópico. Essa superfície "limpa" é essencial para alcançar a máxima difusão e densidade na peça final.

Controle do Teor de Carbono

Para componentes à base de aço e ferro, o teor de carbono é o principal motor da dureza e resistência. A atmosfera de sinterização controla diretamente essa variável crítica.

Uma atmosfera pode ser cementante (adicionando carbono), descarbonizante (removendo carbono) ou neutra. Escolher a atmosfera errada pode acidentalmente amaciar uma peça de aço de alta resistência ou tornar uma peça de baixo carbono quebradiça, minando completamente as propriedades pretendidas do material.

Entendendo os Compromissos

A seleção de uma atmosfera de sinterização é uma decisão técnica equilibrada pela realidade econômica. A escolha ideal depende inteiramente do material que está sendo processado e do resultado desejado, ponderado em relação aos custos operacionais.

Custo vs. Desempenho

Atmosferas de alto desempenho oferecem resultados superiores, mas têm um preço mais alto. O hidrogênio puro oferece o melhor potencial redutor, mas é caro e requer infraestrutura de segurança significativa.

O nitrogênio é uma alternativa inerte mais barata usada para proteção de propósito geral, mas carece do poder de redução de óxido do hidrogênio. O gás endótermico (uma mistura de hidrogênio, nitrogênio e monóxido de carbono) geralmente representa um compromisso prático, oferecendo bom controle a um custo moderado.

Compatibilidade do Material

Não existe uma atmosfera "tamanho único". A composição química do gás deve ser compatível com o metal que está sendo sinterizado.

Por exemplo, usar um gás endótermico padrão para sinterizar aço inoxidável pode levar à cementação, comprometendo sua resistência à corrosão. Nesse caso, uma mistura de nitrogênio/hidrogênio ou hidrogênio puro é necessária para preservar a integridade do material.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de atmosfera deve ser orientada pelos requisitos de uso final do componente.

- Se seu foco principal é a sinterização econômica de peças de ferro não críticas: Um gás endótermico à base de nitrogênio ou balanceado fornece proteção e controle suficientes.

- Se seu foco principal é a resistência e integridade máximas para materiais sensíveis como aço inoxidável: É necessária uma mistura de hidrogênio puro ou uma mistura específica de nitrogênio/hidrogênio para prevenir oxidação e reações indesejadas.

- Se seu foco principal é a dureza precisa em aços carbono: Uma atmosfera endótermica com potencial de carbono cuidadosamente monitorado é essencial para evitar a descarbonização.

Em última análise, dominar a atmosfera de sinterização a transforma de uma despesa necessária em uma ferramenta estratégica para a fabricação de componentes superiores.

Tabela de Resumo:

| Função | Propósito | Gases de Atmosfera Chave |

|---|---|---|

| Prevenir Oxidação | Protege o metal de reagir com o oxigênio | Nitrogênio, Argônio |

| Habilitar Desoxidação | Remove ativamente óxidos de superfície existentes | Hidrogênio |

| Controlar Teor de Carbono | Adiciona ou remove carbono para definir a dureza | Gás Endotérmico (H₂, N₂, CO) |

Alcance propriedades metalúrgicas precisas e produção econômica com a atmosfera de sinterização correta. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processamento avançado de materiais. Nossos especialistas podem ajudá-lo a selecionar a solução de atmosfera ideal para seus pós metálicos específicos e metas de desempenho. Entre em contato com nossa equipe hoje para otimizar seu processo de sinterização e fabricar componentes superiores.

Guia Visual

Produtos relacionados

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que um ambiente de argônio de alta pureza é necessário durante o pré-aquecimento da oxidação do pó de alumínio? Garanta a precisão dos dados

- Qual é a função do gás inerte? Prevenir Reações Químicas Indesejadas para um Processo Controlado

- Como um forno de atmosfera dividida de três zonas garante precisão? Dominando a Uniformidade Térmica para Testes de Tração

- Como prevenir óxidos durante a brasagem? Métodos Chave para Juntas Livres de Óxidos

- Quais são os padrões para o recozimento? Dominando a Receita Térmica Personalizada para o Seu Material

- Como a tecnologia de gás inerte controla a temperatura em fornos a vácuo de alta temperatura? Obtenha resfriamento preciso para materiais superiores

- Que temperaturas de sinterização podem ser necessárias para o tungstênio em uma atmosfera de hidrogênio puro? Alcance 1600°C para Desempenho Máximo

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação