Em sua essência, um forno rotativo é um grande forno industrial giratório usado para aquecer materiais sólidos a temperaturas extremamente altas. Ele funciona como uma ferramenta poderosa para induzir uma reação química ou alteração física específica, transformando matérias-primas em um produto novo e desejado através de um processo térmico cuidadosamente controlado.

A vantagem fundamental de um forno rotativo é a sua rotação. Este movimento contínuo de tombamento garante que cada partícula do material seja aquecida uniformemente, resultando em um produto final altamente consistente e previsível, o que é fundamental para aplicações industriais em larga escala.

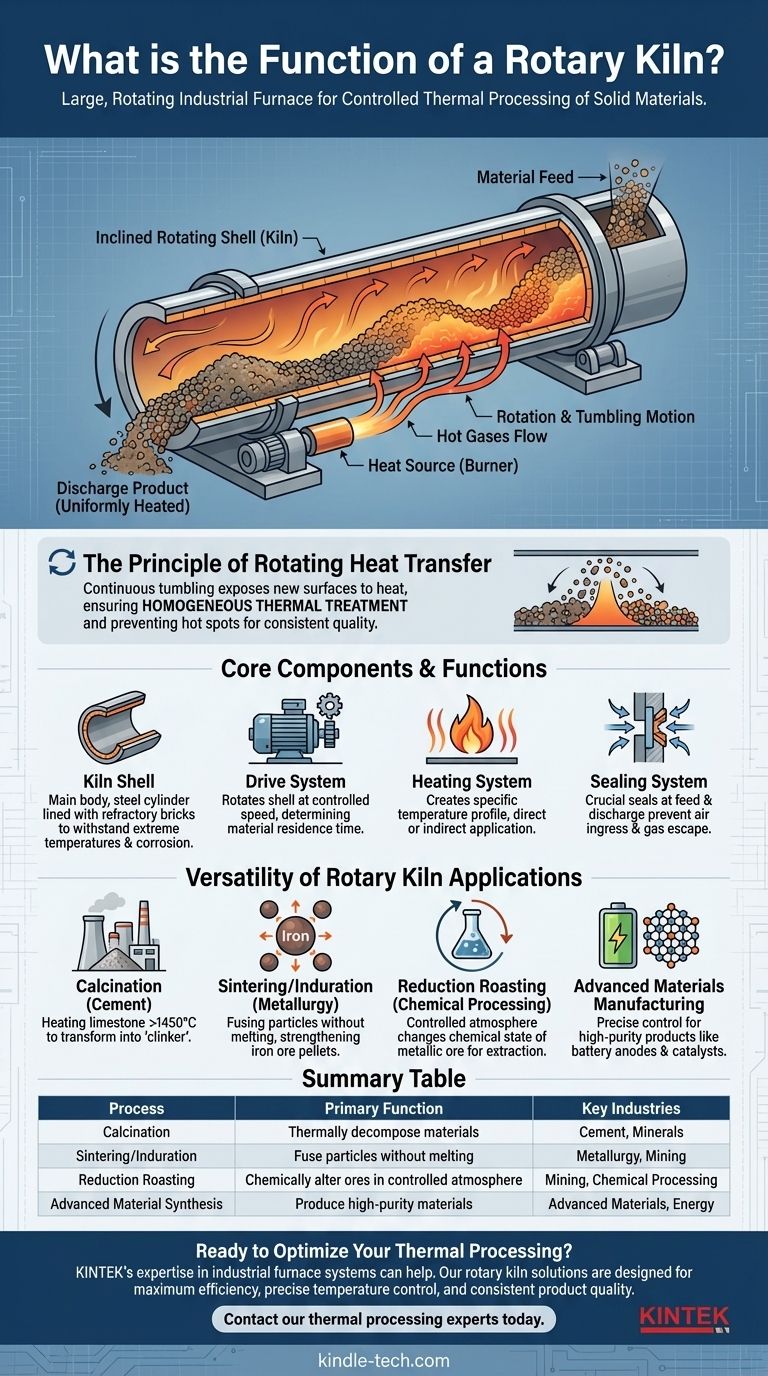

Como um Forno Rotativo Alcança a Transformação de Materiais

Um forno rotativo é mais do que apenas um forno; é um sistema de processamento dinâmico. Seu design é projetado para combinar calor, movimento e tempo de residência controlado para alcançar um resultado específico.

O Princípio da Transferência de Calor Rotativa

O forno é uma carcaça cilíndrica longa montada com uma leve inclinação. À medida que a carcaça gira, o material sólido interno é continuamente levantado e cascateado através dos gases quentes.

Esta ação de tombamento é a chave. Ela expõe constantemente novas superfícies do material à fonte de calor, prevenindo pontos quentes e garantindo um tratamento térmico homogêneo que é impossível de alcançar em um forno estático.

Componentes Principais e Suas Funções

Um sistema de forno rotativo é composto por várias partes críticas que trabalham em conjunto.

- A Carcaça do Forno (Kiln Shell): Este é o corpo principal, um grande cilindro de aço revestido com tijolos refratários. Os tijolos protegem o aço das temperaturas internas extremas e de quaisquer materiais corrosivos.

- O Sistema de Acionamento (Drive System): Um sistema de motor e engrenagens gira a carcaça em uma velocidade lenta e controlada. A velocidade de rotação, juntamente com a inclinação do forno, determina quanto tempo o material permanece no interior, conhecido como seu tempo de residência.

- O Sistema de Aquecimento (Heating System): O calor pode ser aplicado diretamente, por uma chama dentro do forno, ou indiretamente, onde a carcaça é aquecida por fora. O objetivo é criar um perfil de temperatura específico ao longo do comprimento do forno para corresponder aos requisitos do processo.

- O Sistema de Vedação (Sealing System): Vedações nas extremidades de alimentação e descarga são cruciais. Elas impedem que o ar frio entre no forno, o que perturbaria o controle de temperatura, e evitam que gases do processo ou poeira do material escapem.

A Versatilidade das Aplicações do Forno Rotativo

A capacidade de controlar a temperatura, a atmosfera e o tempo de residência torna o forno rotativo excepcionalmente versátil. Ele é usado em inúmeras indústrias para uma ampla gama de processos térmicos.

Calcinação: Criando Cimento

Talvez o uso mais comum de um forno rotativo seja na fabricação de cimento. Matérias-primas como o calcário são aquecidas a mais de 1450°C (2640°F) em um processo chamado calcinação, que as transforma em " clínquer", o componente principal do cimento moderno.

Sinterização e Induração: Fortalecendo Materiais

Na metalurgia, os fornos são usados para sinterizar ou indurar materiais como pelotas de minério de ferro. Este processo aquece as partículas a pouco abaixo do seu ponto de fusão, fazendo com que se fundam e ganhem força e estabilidade significativas para processamento posterior em um alto-forno.

Torrefação Redutora: Processamento Químico

Os fornos podem facilitar reações químicas controlando a atmosfera interna. Por exemplo, a torrefação redutora é usada na mineração para alterar o estado químico de um minério metálico, tornando o metal desejado mais fácil de extrair nas etapas subsequentes.

Fabricação de Materiais Avançados

O controle preciso oferecido pelos fornos rotativos os torna essenciais para a produção de materiais de alto desempenho. Isso inclui a criação de carboneto de tungstênio (WC) para ferramentas de corte, materiais de carbono e materiais de ânodo à base de silício usados em baterias modernas.

Compreendendo as Compensações e Considerações de Projeto

Embora poderosas, a operação de um forno rotativo envolve o gerenciamento de desafios de engenharia específicos. Compreender estes é fundamental para sua implementação bem-sucedida.

O Desafio da Integridade Estrutural

A combinação de calor extremo e o peso imenso da carcaça rotativa e seu conteúdo impõe um estresse enorme à estrutura. Com o tempo, a carcaça de aço pode se deformar ligeiramente, o que pode reduzir a vida útil do revestimento interno de tijolos refratários.

A Importância do Controle da Atmosfera

Muitos processos exigem uma atmosfera específica, como uma rica em oxigênio (oxidante) ou uma que careça dele (redutora). A eficácia das vedações do forno é fundamental para manter essa atmosfera, garantindo a qualidade do produto e a eficiência do processo.

Alto Consumo de Energia

Elevar toneladas de material a milhares de graus é um processo intensivo em energia. Fornos modernos incorporam sistemas sofisticados de recuperação de calor, mas a energia continua sendo um custo operacional significativo e um fator chave no projeto da planta.

Como Aplicar Isso ao Seu Objetivo

A decisão de usar um forno rotativo é impulsionada pelo material que você precisa processar e pelo resultado desejado.

- Se o seu foco principal for o processamento de materiais a granel de alto volume, como cimento ou minerais: A natureza contínua e de alto rendimento do forno rotativo o torna o padrão da indústria para alcançar qualidade consistente em escala.

- Se o seu foco principal for a síntese de produtos químicos especiais ou materiais avançados: O controle preciso do forno sobre perfis de temperatura e atmosfera interna é crucial para produzir produtos de alta pureza, como componentes de baterias ou catalisadores industriais.

- Se o seu foco principal for remediação ambiental ou processamento de resíduos: A capacidade do forno de atingir dessorção térmica ou incineração é usada para remover compostos orgânicos perigosos de solos contaminados ou para processar resíduos industriais.

Ao combinar calor intenso com movimento constante, o forno rotativo oferece uma solução excepcionalmente poderosa e adaptável para transformar materiais sólidos em escala industrial.

Tabela de Resumo:

| Processo | Função Principal | Indústrias Principais |

|---|---|---|

| Calcinação | Decompor termicamente materiais (ex: calcário em cimento) | Cimento, Minerais |

| Sinterização/Induração | Fundir partículas sem derreter (ex: pelotas de minério de ferro) | Metalurgia, Mineração |

| Torrefação Redutora | Alterar quimicamente minérios em atmosfera controlada | Mineração, Processamento Químico |

| Síntese de Material Avançado | Produzir materiais de alta pureza (ex: ânodos de bateria, catalisadores) | Materiais Avançados, Energia |

Pronto para Otimizar Seu Processamento Térmico?

Se o seu objetivo é a produção em alto volume de cimento ou minerais, ou a síntese precisa de produtos químicos especiais e materiais avançados, a experiência da KINTEK em sistemas de fornos industriais pode ajudar. Nossas soluções de fornos rotativos são projetadas para máxima eficiência, controle preciso de temperatura e qualidade consistente do produto.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir como podemos apoiar seu projeto de laboratório ou industrial com equipamentos confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as vantagens de um forno rotativo? Alcance Homogeneidade e Eficiência Superiores para Pós e Granulados

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Quais condições de reação os fornos tubulares de alta temperatura fornecem para a redução de biochar? Otimizar o Processamento de Minério

- Qual é a função principal de um forno tubular rotativo industrial? Redução de Pó de Tungstênio por Hidrogênio