Em sua essência, um forno rotativo é uma ferramenta altamente eficiente para o processamento térmico contínuo de materiais. Ele usa uma combinação de rotação lenta, uma leve inclinação e aquecimento controlado para garantir que cada partícula de uma substância seja uniformemente aquecida, misturada e exposta a uma atmosfera específica enquanto se move de uma extremidade a outra de um tubo cilíndrico.

Um forno rotativo se destaca em um objetivo principal: alcançar uma excepcional uniformidade do produto em processos de alta temperatura. Ao tombar e misturar constantemente os materiais, ele elimina os pontos quentes e frios comuns em fornos estáticos, garantindo um resultado mais consistente e eficiente.

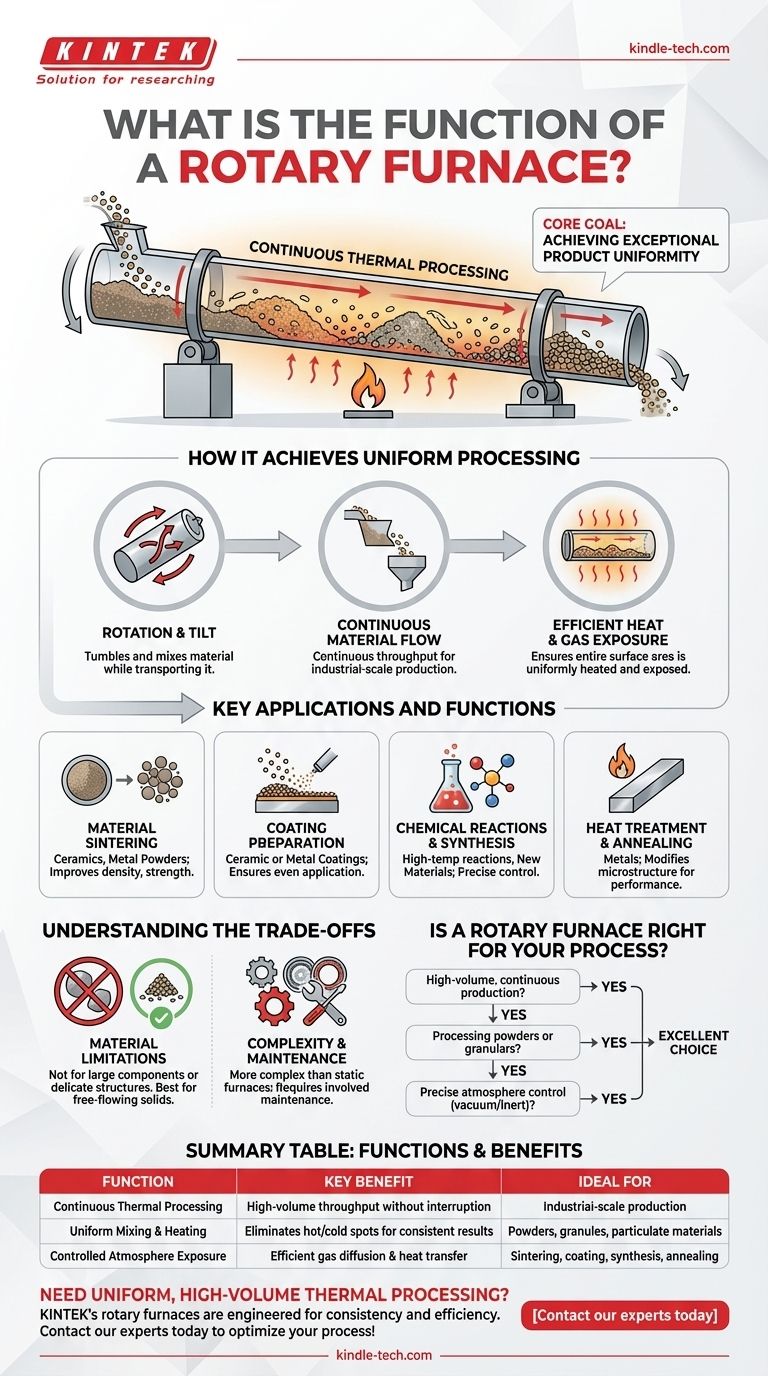

Como um Forno Rotativo Alcança o Processamento Uniforme

Para entender sua função, é essencial detalhar seus princípios operacionais centrais. O design é projetado para consistência e operação contínua.

O Mecanismo Central: Rotação e Inclinação

Um forno rotativo consiste em um tubo cilíndrico longo que gira lentamente em torno de seu eixo central.

Este tubo também é inclinado em um ângulo ligeiro. Esta combinação de rotação e inclinação tomba suavemente o material, misturando-o completamente e, simultaneamente, transportando-o da extremidade de alimentação para a extremidade de descarga.

Fluxo Contínuo de Material

Ao contrário de um forno de batelada onde os materiais são carregados e descarregados em ciclos estáticos, um forno rotativo é projetado para vazão contínua.

O material bruto é alimentado na extremidade mais alta do tubo e, através do movimento do forno, percorre seu comprimento para ser descarregado como produto acabado na extremidade mais baixa. Isso o torna ideal para produção em escala industrial.

Exposição Eficiente ao Calor e Gás

A tombada constante é a principal vantagem do forno. Garante que toda a área de superfície do material seja consistentemente exposta à fonte de calor e à atmosfera interna.

Esta ação melhora drasticamente a transferência de calor e a difusão de gás, levando a tempos de processamento mais rápidos, menor consumo de gás e maior eficiência geral em comparação com métodos de tratamento térmico estáticos.

Aplicações e Funções Principais

As capacidades únicas de um forno rotativo o tornam indispensável para uma série de processos industriais e laboratoriais específicos.

Sinterização de Materiais

É frequentemente usado para sinterizar materiais como cerâmicas e pós metálicos. O aquecimento uniforme ajuda a melhorar a densidade, a resistência e a resistência à corrosão do produto final.

Preparação de Revestimentos

O forno pode ser usado para aplicar revestimentos cerâmicos ou metálicos em substratos. A exposição consistente garante que o revestimento seja aplicado uniformemente, melhorando a resistência ao desgaste e outras propriedades de superfície.

Reações Químicas e Síntese

Fornos rotativos fornecem um ambiente controlado para reações químicas de alta temperatura, tornando-os ideais para a síntese de novos materiais ou a preparação de catalisadores onde a uniformidade da temperatura é crítica.

Tratamento Térmico e Recozimento

Para metais, o forno é usado para processos de tratamento térmico como recozimento. Isso modifica a microestrutura do material para melhorar seu desempenho, ductilidade e resistência.

Entendendo as Compensações

Embora altamente eficaz, os fornos rotativos não são uma solução universal. Sua principal força reside no processamento de materiais granulares ou em pó.

Limitações do Material

Geralmente, não são adequados para componentes grandes e únicos ou materiais que possam ser danificados pela ação de tombamento. O processo é projetado para sólidos de fluxo livre, não para estruturas grandes e delicadas.

Complexidade e Manutenção

O sistema mecânico envolvendo rotação, vedações e mecanismos de acionamento é mais complexo do que um forno de caixa estático. Isso pode levar a custos iniciais mais altos e requisitos de manutenção mais envolvidos para garantir uma operação contínua e confiável.

Um Forno Rotativo é Adequado para o Seu Processo?

A escolha do equipamento de processamento térmico correto depende inteiramente do seu material e dos objetivos de produção.

- Se o seu foco principal for produção contínua de alto volume: Um forno rotativo é uma excelente escolha por sua capacidade de processar material sem interrupção, garantindo alta vazão.

- Se o seu foco principal for o processamento de pós ou granulares: A ação de mistura constante proporciona um nível de uniformidade de temperatura e atmosfera que é muito difícil de alcançar em um forno estático.

- Se o seu foco principal forem reações que exigem controle preciso da atmosfera: O design de tubo selado é ideal para processos que requerem vácuo ou uma atmosfera específica redutora ou inerte.

Em última análise, um forno rotativo é a ferramenta definitiva quando o objetivo é o processamento térmico uniforme, eficiente e contínuo de materiais particulados.

Tabela de Resumo:

| Função | Benefício Principal | Ideal Para |

|---|---|---|

| Processamento Térmico Contínuo | Alta vazão de produção sem interrupção | Produção em escala industrial |

| Mistura e Aquecimento Uniformes | Elimina pontos quentes/frios para resultados consistentes | Pós, granulares e materiais particulados |

| Exposição a Atmosfera Controlada | Difusão eficiente de gás e transferência de calor | Sinterização, revestimento, síntese e recozimento |

Precisa de processamento térmico uniforme e de alto volume para seus materiais? Os fornos rotativos da KINTEK são projetados para consistência e eficiência excepcionais em sinterização, preparação de revestimentos e tratamento térmico. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução perfeitamente adaptada aos seus objetivos de produção. Entre em contato com nossos especialistas hoje para discutir como um forno rotativo KINTEK pode otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais são os principais produtos formados a partir do processo de pirólise? Um Guia para Bio-carvão, Bio-óleo e Gás de Síntese

- Qual é a temperatura de um forno industrial? As temperaturas críticas para cimento, cerâmica e muito mais.

- Quanto tempo dura a pirólise rápida? Desbloqueie Altos Rendimentos de Bio-Óleo em Menos de 2 Segundos

- Qual é a matéria-prima para a pirólise lenta? Escolhendo a Biomassa Certa para Biochar de Alta Qualidade

- Por que adotamos o processo de pirólise? Desbloqueie o Valor do Lixo com Tecnologia Avançada

- Quais são as desvantagens do óleo de pirólise rápida? Superando os principais desafios na utilização do bio-óleo

- Quais são as vantagens e desvantagens da incineração em forno rotativo? Um Guia para a Destruição de Resíduos em Alta Temperatura

- Quais são os produtos da calcinação? Um guia sobre os resultados da decomposição térmica