Em resumo, um forno de queima é um forno de alta temperatura projetado para precisão. Sua função principal é aquecer materiais em um ambiente altamente controlado e limpo para "queimar" ou eliminar materiais combustíveis indesejados de um molde ou outra peça de trabalho. Isso é conseguido através de ciclos de temperatura programáveis que garantem um processo completo, uniforme e sem danos.

A percepção crucial é que um forno de queima não se trata apenas de gerar calor; trata-se de executar um programa térmico preciso. Seu propósito é criar um vazio perfeito e limpo ou tratar um material sem contaminá-lo, o que é essencial para processos como fundição de precisão, incineração e certos tratamentos térmicos.

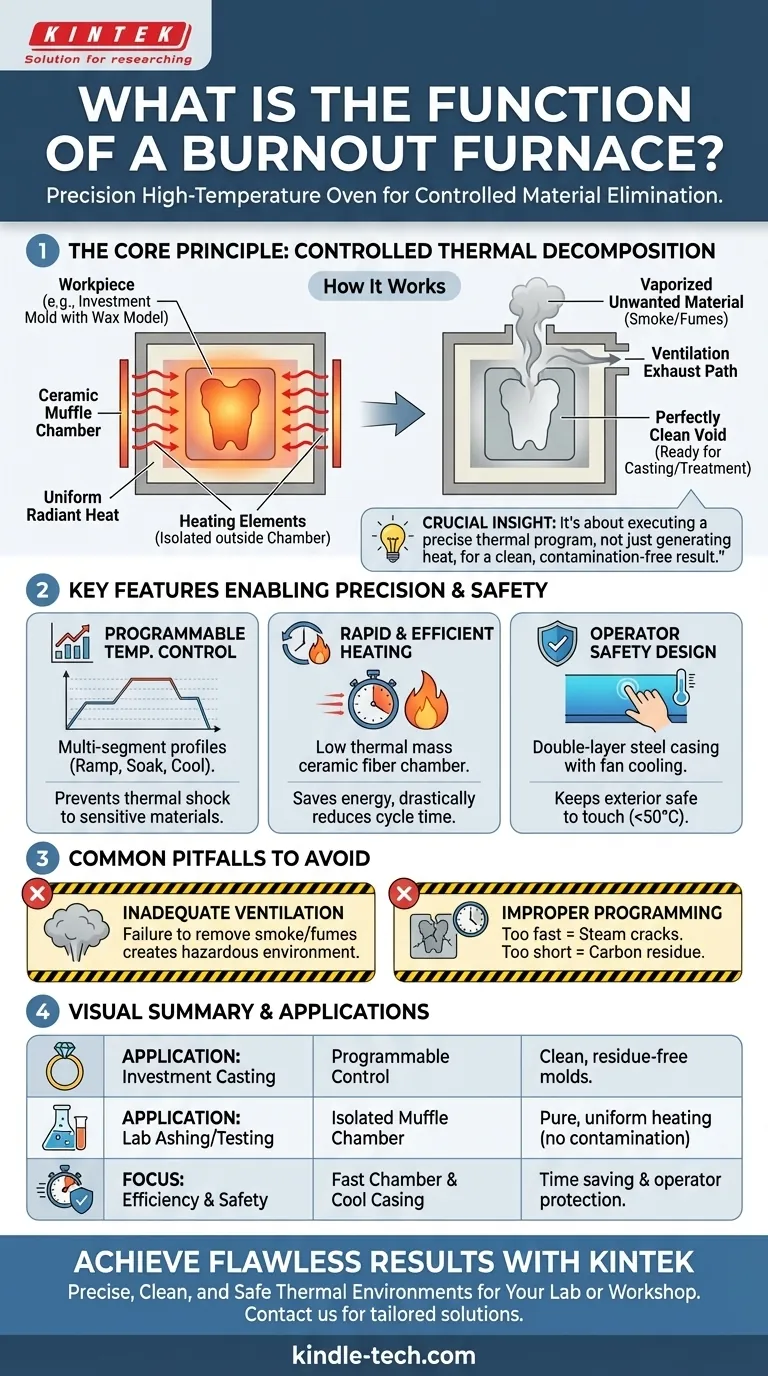

O Princípio Central: Decomposição Térmica Controlada

Um forno de queima opera com um princípio simples, mas crítico: usar calor cuidadosamente gerenciado para decompor e remover materiais específicos, deixando o objeto primário intacto e limpo. Isso é realizado através de dois elementos de design chave.

Eliminando Materiais Indesejados

O termo "queima" (burnout) refere-se ao processo central. Em aplicações como fundição odontológica ou de joias, um modelo de cera é revestido em um material semelhante a gesso chamado revestimento. O forno então executa um ciclo de aquecimento lento e preciso que derrete e vaporiza a cera, que sai do molde, deixando uma cavidade perfeitamente limpa pronta para metal fundido.

Protegendo a Peça de Trabalho

A maioria dos fornos de queima são um tipo de forno mufla. Isso significa que os elementos de aquecimento são separados da câmara interna (a "mufla"), tipicamente feita de fibra cerâmica. Este design impede que a peça de trabalho seja exposta a subprodutos da combustão ou radiação direta das bobinas de aquecimento, garantindo um processo limpo e prevenindo a contaminação.

Garantindo Aquecimento Uniforme

O design da câmara isolada também elimina variações de temperatura. Ele fornece calor radiante extremamente uniforme de todas as direções. Isso evita pontos quentes que poderiam rachar um molde de revestimento delicado ou causar resultados inconsistentes em um processo de tratamento térmico.

Características Chave que Permitem a Precisão

A função de um forno de queima é definida por características projetadas para controle, eficiência e segurança. Estas não são apenas especificações; são as ferramentas que permitem resultados repetíveis e de alta qualidade.

Controle de Temperatura Programável

Os fornos modernos apresentam controladores multi-segmentos. A capacidade de programar 30 ou mais segmentos permite aos usuários criar perfis de aquecimento complexos com velocidades de rampa específicas (quão rápido a temperatura sobe), tempos de patamar (manter em uma temperatura específica) e taxas de resfriamento. Este nível de controle é vital para prevenir choque térmico em materiais sensíveis.

Aquecimento Rápido e Eficiente

O uso de uma câmara de forno de fibra cerâmica é uma característica significativa. Este material tem uma massa térmica muito baixa, o que significa que aquece e esfria rapidamente. Isso economiza energia e reduz drasticamente o tempo necessário para um ciclo completo de queima.

Segurança do Operador

Manusear equipamentos que atingem mais de 1000°C requer medidas de segurança robustas. Uma caixa de aço de camada dupla com resfriamento por ventilador é padrão. Este design dissipa ativamente o calor, garantindo que a superfície externa permaneça abaixo de 50°C e segura ao toque, o que é crítico em qualquer laboratório ou oficina profissional.

Armadilhas Comuns a Evitar

Embora altamente eficaz, o sucesso com um forno de queima depende da compreensão de seus requisitos operacionais. Ignorá-los pode levar a processos falhos ou riscos de segurança.

Ventilação Inadequada

O processo de "queima" gera fumaça e vapores à medida que materiais como cera ou polímeros são vaporizados. O forno deve ser colocado em uma área bem ventilada, muitas vezes sob uma coifa de exaustão dedicada, para remover com segurança esses subprodutos.

Programação Incorreta

Usar um cronograma de aquecimento incorreto é a causa mais comum de falha. Aumentar a temperatura muito rapidamente pode fazer com que a umidade em um molde de revestimento se transforme em vapor, rachando-o ou destruindo-o. Por outro lado, não manter a temperatura por tempo suficiente pode deixar resíduos de carbono, resultando em um produto final contaminado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e usar um forno de queima de forma eficaz resume-se a combinar suas capacidades com sua aplicação específica.

- Se o seu foco principal é a fundição de precisão (joias, odontologia): A função mais crítica é a capacidade do forno de executar um ciclo lento e preciso de rampa e patamar para eliminar a cera de forma limpa, sem danificar o molde.

- Se o seu foco principal é a incineração laboratorial ou testes de materiais: A chave é o aquecimento uniforme e a câmara de mufla isolada, que garantem resultados repetíveis e livres de contaminação.

- Se o seu foco principal é a eficiência operacional e a segurança: As características essenciais são a câmara de fibra cerâmica de aquecimento rápido e a caixa de parede dupla com toque frio.

Em última análise, um forno de queima fornece o ambiente térmico controlado, limpo e seguro essencial para alcançar resultados impecáveis em processos de precisão.

Tabela Resumo:

| Função | Característica Chave | Benefício |

|---|---|---|

| Remover Cera/Polímeros | Controle de Temperatura Programável | Moldes limpos e sem resíduos para fundição |

| Prevenir Contaminação | Câmara de Mufla Isolada | Aquecimento puro e uniforme para amostras de laboratório |

| Garantir a Segurança do Processo | Caixa de Parede Dupla com Toque Frio | Proteção do operador durante ciclos de alta temperatura |

| Melhorar a Eficiência | Fibra Cerâmica de Baixa Massa Térmica | Aquecimento e resfriamento rápidos, economizando tempo e energia |

Pronto para alcançar resultados impecáveis em seu laboratório ou oficina? Um forno de queima KINTEK fornece o ambiente térmico preciso, limpo e seguro essencial para processos de fundição de precisão, incineração e tratamento térmico. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução adaptada às suas necessidades específicas para máxima eficiência e repetibilidade. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos de precisão!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre sinterização e queima? Um guia para terminologia de processos térmicos

- Qual é a alternativa a uma estufa de laboratório? Encontre a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Qual é o uso do forno mufla em química? Obtenha aquecimento livre de contaminantes para análises precisas

- Qual é a diferença entre estufa de laboratório, estufa de secagem e forno mufla? Escolha a Ferramenta de Aquecimento de Laboratório Certa

- Para que serve um forno mufla? Alcance Processamento em Altas Temperaturas com Pureza