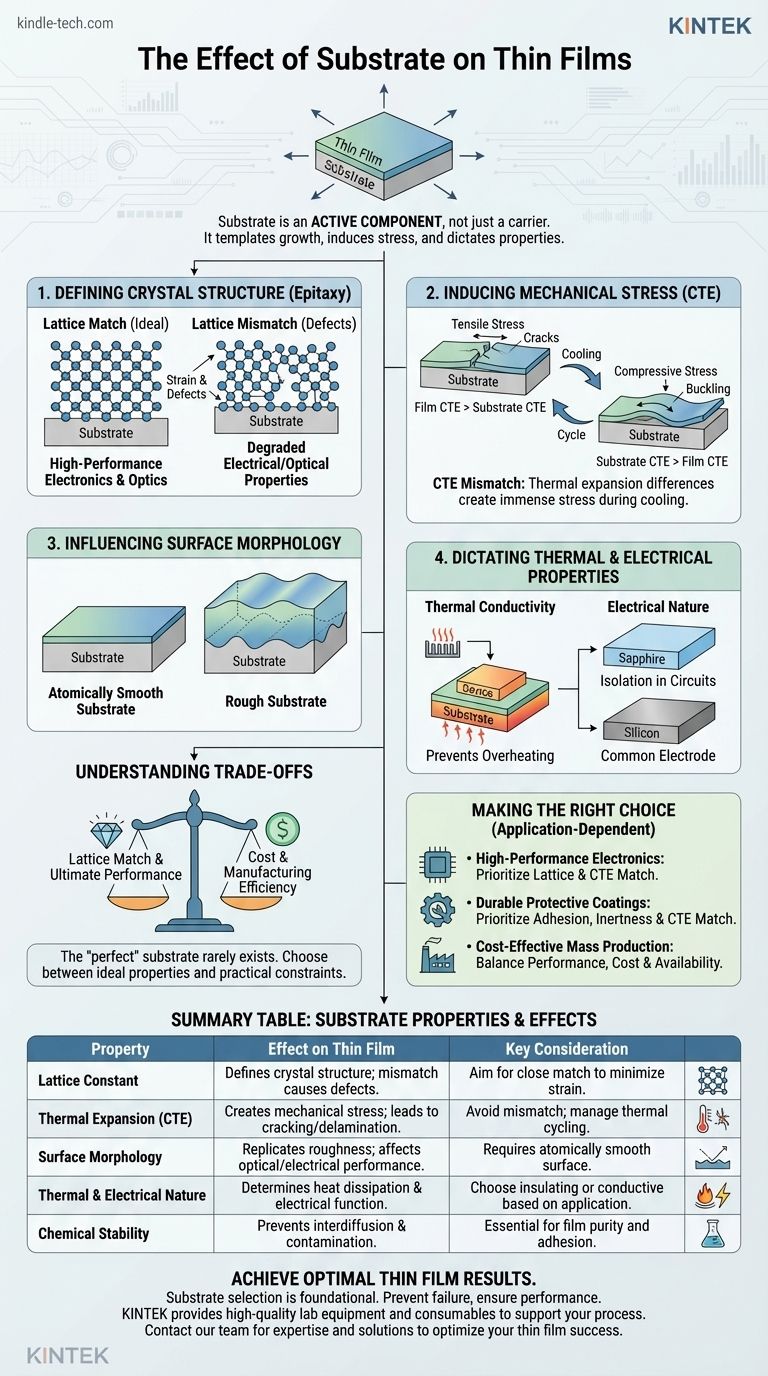

Na tecnologia de filmes finos, o substrato não é um portador passivo, mas um componente ativo e crítico que dita fundamentalmente a estrutura, as propriedades e o desempenho do filme final. Sua influência se estende desde o nível atômico, definindo a qualidade cristalina do filme, até o nível macroscópico, onde pode introduzir estresse mecânico que leva à falha do dispositivo. A escolha do substrato é uma decisão de engenharia fundamental que pode determinar o sucesso ou o fracasso de todo o processo de fabricação.

A conclusão mais crítica é esta: um filme fino não existe isoladamente. O substrato ativamente molda o crescimento do filme, induz estresse e contribui para seu comportamento térmico e elétrico geral, tornando a seleção do substrato tão importante quanto o próprio material do filme.

O Papel do Substrato: Mais do que Apenas uma Fundação

Pensar no substrato como mero suporte físico é uma simplificação excessiva comum. Na realidade, ele é um participante ativo na criação do filme, com suas propriedades influenciando diretamente a qualidade e a funcionalidade do produto final.

Definindo a Estrutura Cristalina do Filme

O arranjo dos átomos no substrato serve como um modelo para o filme que cresce sobre ele, um fenômeno conhecido como epitaxia.

Quando o espaçamento atômico do substrato (constante de rede) corresponde de perto ao do material do filme, o filme pode crescer com uma estrutura de cristal único altamente ordenada. Este é o cenário ideal para dispositivos eletrônicos e ópticos de alto desempenho.

Se houver uma incompatibilidade de rede significativa, o filme é forçado a esticar ou comprimir para se conformar ao substrato. Essa energia armazenada, ou tensão, é eventualmente aliviada pela criação de defeitos como deslocamentos, que degradam severamente as propriedades elétricas e ópticas do filme.

Induzindo Estresse Mecânico

A maioria dos processos de deposição de filmes finos ocorre em temperaturas elevadas. À medida que o sistema esfria, o filme e o substrato se contraem em taxas diferentes de acordo com seus exclusivos coeficientes de expansão térmica (CTE).

Uma incompatibilidade no CTE cria um imenso estresse mecânico. Se o filme se contrai mais do que o substrato, ele experimenta estresse de tração, o que pode levar a rachaduras. Se o substrato se contrai mais, o filme é colocado sob estresse de compressão, o que pode fazer com que ele envergue ou delamine.

Influenciando a Morfologia da Superfície

A superfície inicial do substrato prepara o terreno para a textura final do filme. Qualquer rugosidade, ondulação ou contaminação preexistente no substrato será replicada ou até amplificada no filme em crescimento.

Para aplicações como espelhos ou wafers semicondutores, um substrato atomicamente liso é inegociável. Um substrato áspero leva a um filme áspero, causando problemas como dispersão de luz em revestimentos ópticos ou curtos-circuitos em dispositivos eletrônicos.

Ditando Propriedades Térmicas e Elétricas

O substrato é parte integrante do ambiente operacional do dispositivo final. Sua condutividade térmica determina a eficácia com que o calor gerado durante a operação pode ser dissipado. Um substrato mal escolhido pode levar ao superaquecimento e à falha prematura do dispositivo.

Além disso, a natureza elétrica do substrato é fundamental. Um substrato isolante (como safira ou quartzo) é usado para isolar diferentes componentes em um circuito, enquanto um substrato condutor (como um wafer de silício) pode servir como um eletrodo comum.

Compreendendo as Trocas na Seleção do Substrato

O substrato "perfeito" raramente existe. O processo de seleção é um cuidadoso equilíbrio entre propriedades físicas ideais e restrições de fabricação do mundo real, como custo e disponibilidade.

O Dilema da Correspondência de Rede vs. Custo

Um substrato com uma correspondência de rede quase perfeita para um filme específico pode ser excepcionalmente eficaz, mas também proibitivamente caro ou difícil de fabricar. Por exemplo, o crescimento de nitreto de gálio (GaN) em um substrato de GaN puro é ideal, mas caro.

Consequentemente, os engenheiros frequentemente comprometem-se usando um substrato menos ideal, mas muito mais barato, como silício ou safira, e então desenvolvendo camadas de buffer complexas para gerenciar a tensão e os defeitos resultantes. Esta é uma troca fundamental entre desempenho máximo e eficiência de fabricação.

Compatibilidade Térmica vs. Funcionalidade

Você pode encontrar um substrato com uma excelente correspondência de CTE, minimizando o estresse térmico. No entanto, esse mesmo substrato pode ter as propriedades elétricas erradas (por exemplo, ser condutor quando você precisa de um isolante) ou ser quimicamente reativo com o material do seu filme em altas temperaturas.

Reatividade Química e Interdifusão

Nas altas temperaturas usadas em muitas técnicas de deposição, os átomos são altamente móveis. É possível que átomos do substrato se difundam para o filme fino, ou vice-versa, criando uma camada interfacial não intencional.

Essa interdifusão pode contaminar o filme, alterar suas propriedades e criar uma fronteira fraca que é propensa à falha de adesão. A escolha do substrato deve, portanto, levar em conta a estabilidade química nas temperaturas de processamento pretendidas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do substrato correto exige que você defina primeiro seu objetivo principal. A escolha ideal é sempre dependente do contexto.

- Se seu foco principal são eletrônicos ou ópticos de alto desempenho: Priorize um substrato com a correspondência de rede e o coeficiente de expansão térmica mais próximos possíveis para cultivar um filme de cristal único com poucos defeitos.

- Se seu foco principal são revestimentos protetores duráveis: Priorize forte adesão, inércia química e uma correspondência de CTE que evite rachaduras ou delaminação sob ciclagem térmica.

- Se seu foco principal é a produção em massa econômica: Identifique um substrato que ofereça um equilíbrio aceitável de desempenho, custo e disponibilidade, e esteja preparado para projetar soluções para mitigar suas deficiências físicas.

Tratar o substrato como um componente integral do seu projeto, não apenas um portador, é a chave para uma engenharia de filmes finos previsível e bem-sucedida.

Tabela Resumo:

| Propriedade do Substrato | Efeito no Filme Fino | Consideração Chave |

|---|---|---|

| Constante de Rede | Define a estrutura cristalina via epitaxia; incompatibilidade causa defeitos. | Busque uma correspondência próxima para minimizar tensão e deslocamentos. |

| Expansão Térmica (CTE) | Cria estresse mecânico (tração/compressão) durante o resfriamento. | A incompatibilidade pode levar a rachaduras, empenamento ou delaminação. |

| Morfologia da Superfície | Replica a rugosidade, afetando o desempenho óptico e elétrico. | Requer superfície atomicamente lisa para filmes de alta qualidade. |

| Natureza Térmica e Elétrica | Determina a dissipação de calor e o isolamento/conexão elétrica. | Escolha isolante (ex: safira) ou condutor (ex: silício) com base na aplicação. |

| Estabilidade Química | Previne interdifusão e contaminação em altas temperaturas. | Essencial para manter a pureza do filme e forte adesão. |

Obtenha Resultados Ótimos de Filmes Finos com o Substrato Certo

A seleção do substrato é uma decisão fundamental que impacta diretamente a qualidade, o desempenho e a confiabilidade de seus dispositivos de filme fino. A escolha certa previne problemas como falha induzida por estresse, baixa cristalinidade e contaminação.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para apoiar todo o seu processo de fabricação de filmes finos. Seja você desenvolvendo eletrônicos de alto desempenho, revestimentos duráveis ou componentes produzidos em massa de forma econômica, oferecemos soluções para atender às suas necessidades específicas de substrato e processamento.

Deixe nossa experiência guiá-lo ao sucesso. Entre em contato com nossa equipe hoje para discutir os requisitos de sua aplicação e descobrir como podemos ajudá-lo a selecionar o substrato ideal e otimizar seus processos de filme fino para resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é adesão em filmes finos? A chave para prevenir a falha do revestimento

- Quais são os precursores para nanotubos de carbono? Otimize a sua síntese de CNTs para custo e eficiência

- Quais materiais são usados em filmes finos? Um Guia para Metais, Semicondutores e Cerâmicas

- O que é deposição de filme fino em semicondutores? A arquitetura em nível atômico dos chips modernos

- Que tipo de método é a pulverização catódica por magnetron? Uma Técnica de Revestimento PVD de Alta Eficiência

- Para que servem os alvos de pulverização catódica? Deposição de Película Fina de Precisão para Eletrónica e Ótica

- Quais são os fatores que afetam as propriedades ópticas? Domine as Influências Atômicas e Microestruturais

- Para que são usados os materiais de película fina? Alimentando Eletrônicos, Óptica e Dispositivos Médicos