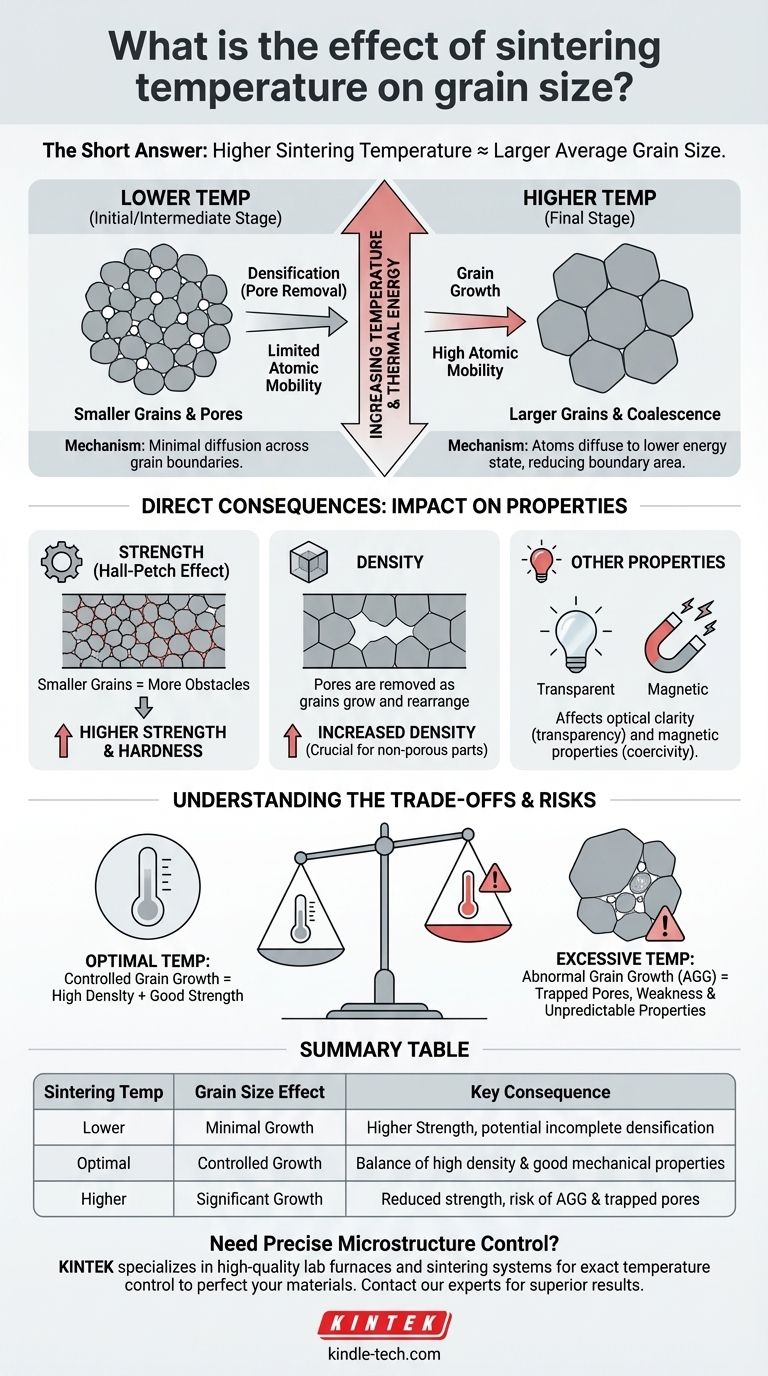

A resposta curta é clara: uma temperatura de sinterização mais alta quase sempre resulta em um tamanho médio de grão maior. Esta é uma relação fundamental na ciência dos materiais porque a energia térmica fornecida durante a sinterização alimenta diretamente os processos atômicos que fazem os grãos crescerem e coalescerem.

O princípio central a ser compreendido é que a sinterização é um processo ativado termicamente. A temperatura fornece a energia para dois fenômenos concorrentes: densificação (a remoção de poros) e crescimento de grão. O principal desafio é atingir a densidade total sem permitir o crescimento excessivo de grão, o que pode degradar as propriedades finais do material.

O Mecanismo Fundamental: Por que a Temperatura Impulsiona o Crescimento de Grão

A sinterização é mais do que apenas fundir partículas; é um processo de evolução microestrutural. A temperatura é o principal catalisador para o movimento atômico que remodela o material de dentro para fora.

O Papel da Energia Térmica

Os átomos dentro de um material estão em constante estado de vibração. Ao aumentar a temperatura, você está adicionando energia cinética, fazendo com que esses átomos vibrem mais intensamente e se movam mais livremente.

Essa maior mobilidade atômica é o pré-requisito essencial para todos os mecanismos de sinterização, incluindo o crescimento de grão.

Difusão Atômica Através dos Contornos de Grão

A força motriz para o crescimento de grão é a redução da energia total no sistema. Os contornos de grão — as interfaces entre cristais individuais — são regiões de alta energia.

Ao aumentar a temperatura, você fornece aos átomos energia suficiente para se desprenderem da rede de um grão menor e se difundirem através do contorno para se juntarem à rede de um grão maior e mais estável. Esse processo efetivamente faz com que o grão maior cresça às custas do menor.

O Objetivo: Um Estado de Menor Energia

Um material com poucos grãos grandes tem uma área total de contorno de grão muito menor do que um material com muitos grãos pequenos. Portanto, o sistema é termodinamicamente impulsionado a minimizar essa área de contorno.

Temperaturas mais altas simplesmente aceleram a taxa na qual o material pode atingir esse estado de menor energia, levando a um crescimento de grão mais rápido e significativo.

As Consequências Diretas do Tamanho do Grão

O tamanho dos grãos em uma peça cerâmica ou metálica final não é apenas um detalhe acadêmico; ele dita diretamente muitas de suas propriedades físicas e mecânicas mais importantes.

A Ligação com a Densidade

Inicialmente, à medida que os grãos crescem e se rearranjam, eles ajudam a eliminar os poros entre as partículas iniciais. Esse processo, conhecido como densificação, é crucial para obter uma peça final forte e não porosa.

O crescimento de grão e a densificação estão, portanto, intimamente ligados, especialmente nos estágios intermediários da sinterização.

O Impacto na Resistência Mecânica

Esta é a consequência mais crítica. A relação entre o tamanho do grão e a resistência é famosamente descrita pela equação de Hall-Petch. Ela afirma que materiais com grãos menores são mais fortes e duros.

Os contornos de grão atuam como obstáculos que impedem o movimento de discordâncias (defeitos) através do material. Mais contornos (ou seja, grãos menores) significam mais obstáculos, tornando o material mais resistente à deformação. À medida que os grãos crescem, esse efeito de fortalecimento diminui.

Efeitos em Outras Propriedades

O tamanho do grão também influencia uma série de outras propriedades. Em cerâmicas transparentes como a alumina, a dispersão nos contornos de grão pode reduzir a clareza, portanto, um tamanho de grão uniforme e controlado é crítico. Em materiais magnéticos, o tamanho do grão pode afetar a coercividade e a permeabilidade.

Compreendendo as Trocas e Armadilhas

Controlar a temperatura de sinterização é um ato de equilíbrio. Simplesmente aumentar a temperatura para atingir alta densidade rapidamente pode levar a resultados indesejáveis.

A Corrida Entre Densificação e Crescimento de Grão

O ciclo de sinterização ideal atinge a densificação máxima com o mínimo crescimento de grão. Se a temperatura for muito alta, o crescimento de grão pode acelerar rapidamente, às vezes até aprisionando poros dentro dos grãos grandes, onde se tornam quase impossíveis de remover.

Isso resulta em uma peça que é tanto porosa quanto mecanicamente fraca.

O Risco de Crescimento Anormal de Grão (CAG)

Em temperaturas excessivamente altas ou com tempos de retenção muito longos, pode ocorrer um fenômeno chamado crescimento anormal ou exagerado de grão. Aqui, alguns grãos crescem desproporcionalmente grandes, consumindo todos os seus vizinhos.

Isso cria uma microestrutura não uniforme com propriedades mecânicas ruins e imprevisíveis, e é um modo de falha comum no processamento de cerâmicas.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização ideal não é um valor único, mas um parâmetro cuidadosamente escolhido com base no seu objetivo final. Depende do material, do tamanho das partículas e das propriedades finais desejadas.

- Se seu foco principal é a máxima resistência e dureza: Seu objetivo é o menor tamanho de grão possível que ainda permita a densificação total. Isso geralmente significa usar a temperatura efetiva mais baixa e, potencialmente, tempos de retenção mais curtos.

- Se seu foco principal é a transparência óptica ou propriedades elétricas específicas: Você deve priorizar a eliminação de toda a porosidade. Isso pode exigir temperaturas mais altas ou tempos mais longos, aceitando algum crescimento de grão como uma troca necessária para a densidade perfeita.

- Se seu foco principal é a produção econômica e de alto volume: Você precisará encontrar uma temperatura que forneça um equilíbrio aceitável de densidade e resistência no menor tempo possível para maximizar a produção.

Em última análise, dominar a temperatura de sinterização permite que você projete precisamente a microestrutura do material para atender aos seus requisitos de desempenho específicos.

Tabela Resumo:

| Temperatura de Sinterização | Efeito no Tamanho do Grão | Consequência Principal |

|---|---|---|

| Temperatura Mais Baixa | Crescimento Mínimo de Grão | Maior Resistência (Hall-Petch), mas potencial para densificação incompleta |

| Temperatura Ótima | Crescimento de Grão Controlado | Equilíbrio entre alta densidade e boas propriedades mecânicas |

| Temperatura Mais Alta | Crescimento Significativo de Grão | Resistência reduzida, risco de crescimento anormal de grão e poros aprisionados |

Precisa de controle preciso sobre a microestrutura do seu material? O processo de sinterização é um delicado equilíbrio, e o equipamento certo é crucial para atingir sua densidade e tamanho de grão desejados. A KINTEK é especializada em fornos de laboratório e sistemas de sinterização de alta qualidade que fornecem o controle de temperatura exato e a uniformidade que você precisa para aperfeiçoar suas cerâmicas, metais e materiais avançados.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar propriedades de material superiores e resultados repetíveis.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários