Em resumo, a sinterização geralmente aumenta a dureza de um material. O processo transforma uma coleção de partículas soltas em uma massa densa e sólida, e parâmetros chave como o tempo de sinterização e a taxa de resfriamento podem ser ajustados para maximizar esse efeito. Uma duração de sinterização mais longa e uma taxa de resfriamento mais rápida geralmente resultam em um produto final mais duro.

O objetivo fundamental da sinterização é reduzir a porosidade fundindo as partículas. Isso cria uma microestrutura mais densa e consolidada, e o consequente aumento da dureza é uma consequência direta dessa estrutura interna aprimorada.

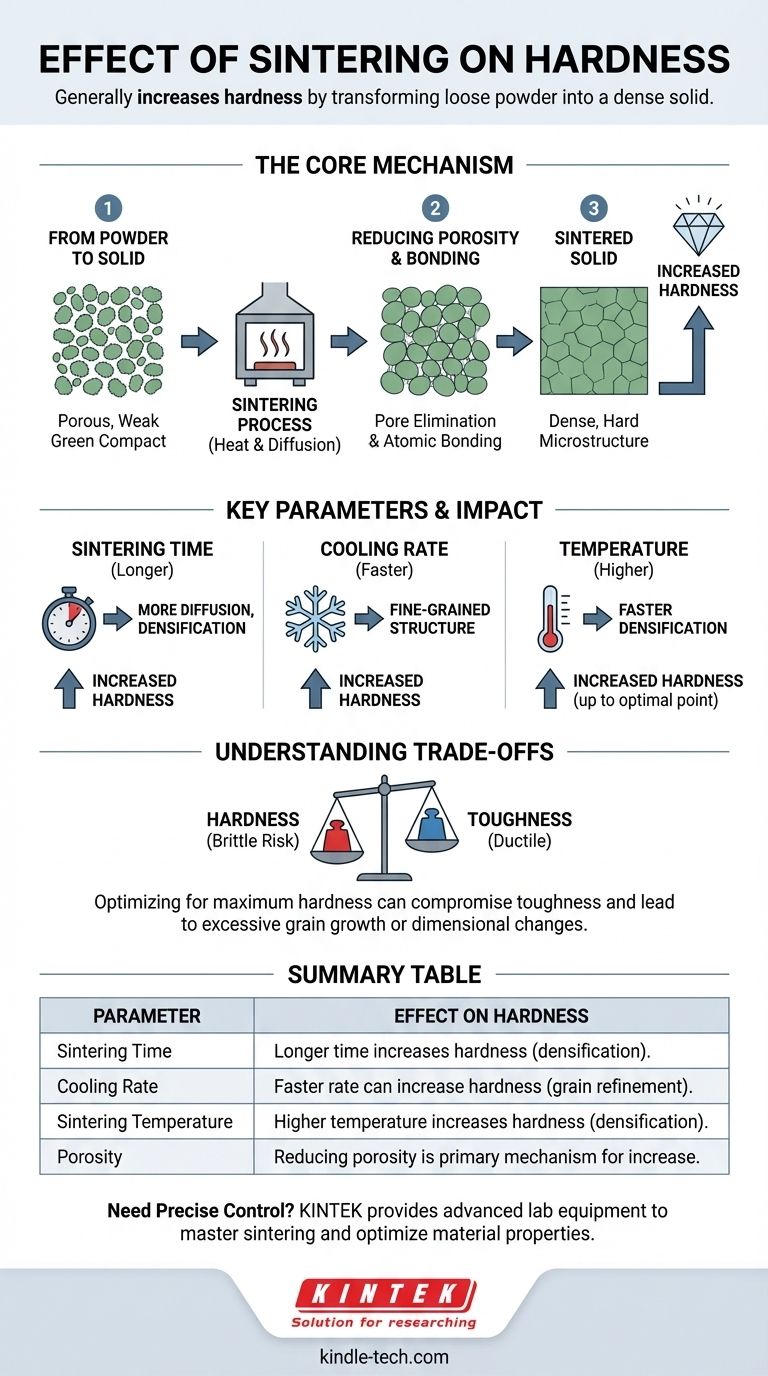

O Mecanismo Central: Como a Sinterização Constrói a Dureza

A sinterização é um processo de tratamento térmico que converte um compactado de pó em um componente denso e forte. Essa transformação é a causa raiz da mudança na dureza.

Do Pó ao Sólido

O material de partida é frequentemente um "compactado verde" — uma coleção de partículas prensadas em uma forma. Este compactado é poroso e mecanicamente fraco. A sinterização aplica calor abaixo do ponto de fusão do material, fornecendo a energia para que os átomos se liguem através das fronteiras das partículas.

Reduzindo a Porosidade

Os espaços vazios, ou poros, entre as partículas são a principal fonte de fraqueza em uma peça não sinterizada. Durante a sinterização, o material se difunde para preencher esses vazios, fazendo com que a peça encolha e se densifique. A eliminação dessa porosidade é o fator mais importante para aumentar a dureza.

Promovendo a Ligação Atômica

À medida que os poros são eliminados, fortes ligações metalúrgicas se formam entre os grãos individuais do material. Isso cria uma rede sólida contínua que é muito mais resistente à deformação e indentação, que é a própria definição de dureza.

Parâmetros Chave e Seu Impacto

Você pode controlar o resultado do processo de sinterização manipulando várias variáveis chave. Cada uma tem um efeito direto e previsível na dureza final.

O Papel do Tempo de Sinterização

Conforme observado em estudos, aumentar a duração do processo de sinterização permite mais tempo para que a difusão atômica ocorra. Isso leva a uma eliminação mais completa dos poros e a ligações mais fortes entre os grãos, resultando em um material mais denso e mais duro.

A Influência da Taxa de Resfriamento

Uma taxa de resfriamento mais rápida após a sinterização pode "fixar" uma microestrutura de granulação fina desejável. Para muitos materiais, essa estrutura de granulação fina é mais dura e mais forte do que uma de granulação grossa que pode se formar durante o resfriamento lento. Isso é conceitualmente semelhante a como o têmpera é usada para endurecer o aço.

O Fator Crítico da Temperatura

Embora o tempo e a taxa de resfriamento sejam importantes, a temperatura de sinterização é, sem dúvida, a variável mais crítica. Temperaturas mais altas aceleram o processo de difusão, permitindo uma densificação mais rápida e um maior aumento na dureza. No entanto, existe uma temperatura ideal para cada material.

Compreendendo as Compensações

Atingir a dureza máxima nem sempre é o único objetivo. Ajustar agressivamente o processo de sinterização pode levar a efeitos colaterais indesejáveis.

Dureza vs. Tenacidade

Um princípio fundamental na ciência dos materiais é a compensação entre dureza e tenacidade. Um material muito duro é frequentemente mais frágil, o que significa que é mais suscetível a fraturar sob impacto súbito. Otimizar para dureza pode comprometer a capacidade do material de absorver energia.

O Risco de Crescimento Excessivo de Grãos

Se a temperatura de sinterização for muito alta ou o tempo for muito longo, os grãos podem crescer excessivamente. Embora o crescimento inicial dos grãos seja benéfico, grãos superdimensionados podem, às vezes, levar à redução da resistência e tenacidade, criando uma estrutura geral mais fraca, apesar da alta densidade.

Controle Dimensional

A sinterização envolve inerentemente o encolhimento à medida que o material se densifica. Parâmetros agressivos que maximizam a dureza também podem causar mudanças mais significativas e potencialmente menos previsíveis nas dimensões, dificultando a manutenção de tolerâncias apertadas na peça final.

Adaptando o Processo para o Seu Objetivo

Os parâmetros ideais de sinterização dependem inteiramente das propriedades desejadas do componente final. Você deve equilibrar requisitos concorrentes para alcançar o melhor resultado.

- Se o seu foco principal é maximizar a dureza e a resistência: Empregue temperaturas de sinterização mais altas, tempos de retenção mais longos e uma taxa de resfriamento rápida.

- Se o seu foco principal é equilibrar a dureza com a tenacidade: Otimize para densidade total sem causar crescimento excessivo de grãos e considere usar uma taxa de resfriamento mais moderada e controlada.

- Se o seu foco principal é alta precisão dimensional: Use os parâmetros de sinterização eficazes mínimos (tempo e temperatura) necessários para atingir a densidade alvo, o que ajudará a minimizar e controlar o encolhimento.

Em última análise, dominar o processo de sinterização oferece controle direto sobre a microestrutura, permitindo que você projete materiais com exatamente as propriedades de que precisa.

Tabela Resumo:

| Parâmetro | Efeito na Dureza |

|---|---|

| Tempo de Sinterização | Tempo mais longo aumenta a dureza promovendo a densificação. |

| Taxa de Resfriamento | Taxa de resfriamento mais rápida pode aumentar a dureza refinando a estrutura de grãos. |

| Temperatura de Sinterização | Temperatura mais alta acelera a densificação, aumentando a dureza (até um ponto ótimo). |

| Porosidade | Reduzir a porosidade é o principal mecanismo para aumentar a dureza. |

Precisa de controle preciso sobre a dureza e as propriedades do seu material?

O processo de sinterização é fundamental para alcançar o equilíbrio perfeito de dureza, tenacidade e precisão dimensional para seus componentes. Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e os consumíveis especializados necessários para dominar este processo térmico crítico.

Quer você esteja desenvolvendo novos materiais ou otimizando a produção existente, nossas soluções o ajudam a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização e testes de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Como você cuida de um forno mufla? Prolongue a vida útil do equipamento e garanta resultados precisos

- Quais são os usos dos fornos mufla? Obtenha Processamento de Alta Temperatura Preciso e Livre de Contaminação

- Por que um forno mufla deve ser acoplado a um cadinho selado? Análise Precisa de Matéria Volátil de Biomassa Explicada

- Qual é o uso do forno mufla em laboratório de alimentos? Essencial para Análise Nutricional Precisa e Controle de Qualidade