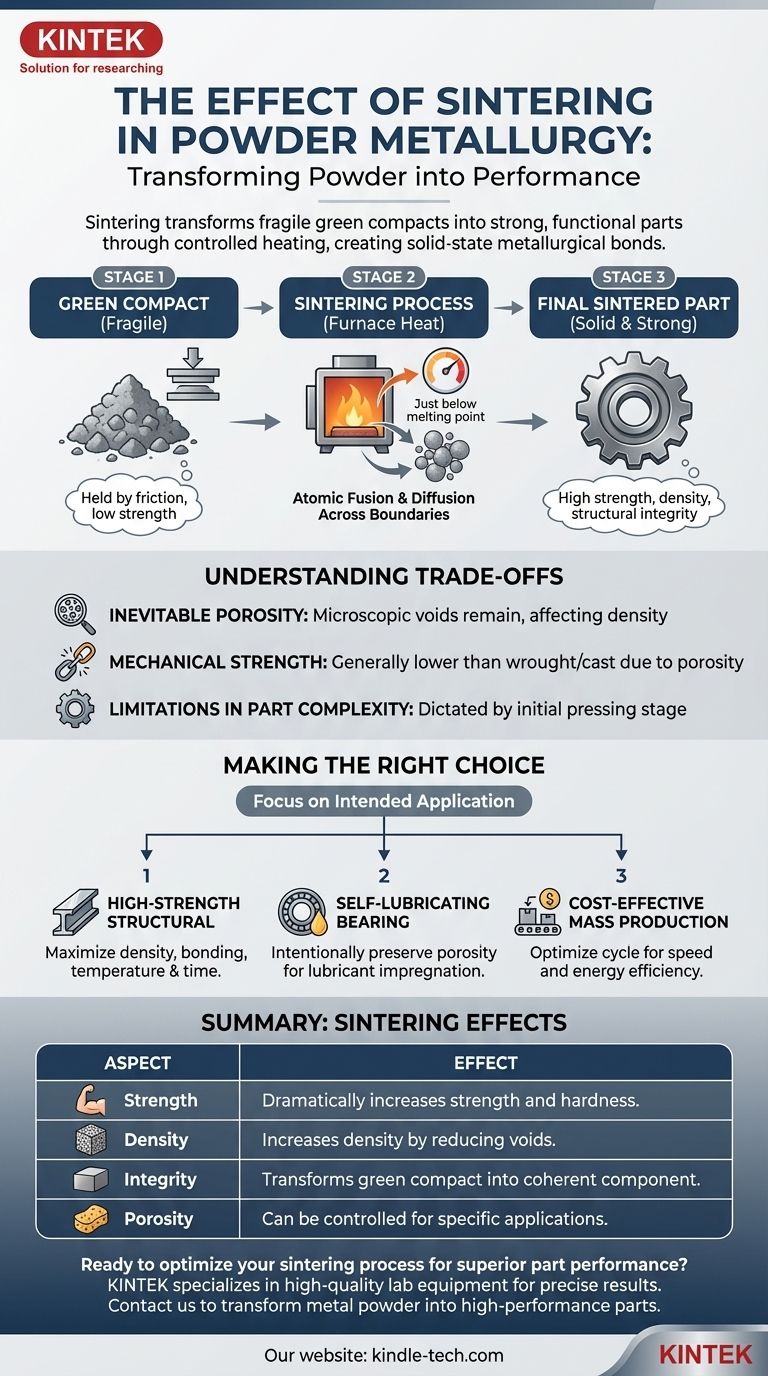

Na metalurgia do pó, o efeito primário da sinterização é transformar um bloco frágil e compactado de pó metálico em uma peça sólida e coerente com resistência e integridade significativas. Isso é alcançado aquecendo o material compactado a uma temperatura logo abaixo do seu ponto de fusão, o que faz com que as partículas individuais do pó se fundam em uma ligação de estado sólido.

A sinterização é a etapa crítica que converte uma forma de pó prensado fracamente unida em um componente de engenharia funcional. Não se trata de fundir o material, mas de usar energia térmica para criar poderosas ligações metalúrgicas entre as partículas, mudando fundamentalmente as propriedades do material.

Do Pó Solto a uma Peça Sólida: O Papel da Sinterização

Para entender o efeito da sinterização, devemos primeiro observar o estado do material antes do início desse processo. A peça inicial é meramente pó que foi prensado mecanicamente em uma forma.

O Estado do Compacto "Verde"

Antes da sinterização, o componente é conhecido como compacto "verde". Esta peça tem a forma desejada, mas possui muito pouca resistência mecânica. É frágil e pode ser facilmente quebrada, pois as partículas de metal são mantidas juntas apenas por atrito e pelas soldas a frio formadas durante a compactação.

O Mecanismo de Fusão Atômica

A sinterização aplica calor controlado em um forno, elevando a temperatura para logo abaixo do ponto de fusão do material. Essa energia térmica permite que os átomos se difundam através dos limites das partículas de pó adjacentes. Esse processo funde as partículas em seus pontos de contato, assim como cubos de gelo deixados em um copo de água se fundirão lentamente em uma única massa.

Conferindo Propriedades Mecânicas

Essa fusão em nível atômico é o que cria uma estrutura metálica forte e contínua. O efeito direto é um aumento dramático na resistência, dureza e integridade estrutural geral da peça. Sem a sinterização, uma peça de metalurgia do pó permaneceria um compacto verde frágil, inadequado para qualquer aplicação prática.

Alcançando a Densidade e Forma Finais

À medida que as partículas se ligam, os vazios ou poros entre elas encolhem, o que aumenta a densidade do componente. Este processo garante que a peça atinja suas propriedades físicas finais e precisão dimensional necessárias, tornando-a pronta para seu uso final.

Compreendendo as Compensações

Embora essencial, o processo de sinterização e o método de metalurgia do pó como um todo envolvem compromissos inerentes que devem ser considerados.

A Inevitabilidade da Porosidade

Uma característica chave da maioria das peças sinterizadas é a presença de algum nível de porosidade. É muito difícil e muitas vezes não é econômico atingir 100% de densidade. Esses vazios microscópicos permanecem dos espaços entre as partículas de pó originais.

Impacto na Resistência Mecânica

Devido a essa porosidade residual, um componente sinterizado é frequentemente menos resistente do que uma peça feita de metal forjado sólido ou por fundição. Os poros podem atuar como pontos de concentração de tensão, o que pode reduzir ligeiramente a resistência à tração e a ductilidade gerais da peça.

Limitações na Complexidade da Peça

As limitações da etapa inicial de prensagem do pó podem ditar a complexidade da peça final. Embora a sinterização solidifique o componente, ela não pode adicionar características complexas que não estavam presentes no compacto verde.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo de sinterização são ajustados com base na aplicação pretendida do componente final.

- Se o seu foco principal é uma peça estrutural de alta resistência: Você buscará maximizar a densidade e a ligação otimizando a temperatura e o tempo para atingir as mais altas propriedades mecânicas possíveis.

- Se o seu foco principal é um rolamento autolubrificante: Você preservará intencionalmente um certo nível de porosidade, que pode então ser impregnado com um lubrificante.

- Se o seu foco principal é a produção em massa econômica: Você otimizará o ciclo de sinterização para velocidade e eficiência energética, garantindo que a peça atenda às suas especificações mínimas de desempenho.

Em última análise, dominar o processo de sinterização é sobre controlar precisamente o calor para transformar pó metálico simples em um componente com propriedades construídas para um propósito.

Tabela Resumo:

| Aspecto | Efeito da Sinterização |

|---|---|

| Resistência Mecânica | Aumenta drasticamente a resistência e a dureza, criando ligações de estado sólido entre as partículas. |

| Densidade | Aumenta a densidade da peça, reduzindo vazios e poros entre as partículas. |

| Integridade Estrutural | Transforma um compacto 'verde' frágil em um componente de engenharia sólido e coerente. |

| Porosidade | Pode ser controlada; alguma porosidade pode ser retida para aplicações específicas, como rolamentos autolubrificantes. |

Pronto para otimizar seu processo de sinterização para um desempenho superior das peças?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades de metalurgia do pó. Quer esteja a desenvolver componentes estruturais de alta resistência ou peças produzidas em massa de forma económica, a nossa experiência e soluções fiáveis garantem um controlo preciso da temperatura e resultados consistentes.

Contacte-nos hoje para discutir como podemos apoiar as aplicações de sinterização do seu laboratório e ajudá-lo a transformar pó metálico em peças de alto desempenho.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais condições críticas de processamento são fornecidas por um forno de sinterização de prensa quente a vácuo? Atingir 98%+ de Densidade.

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais condições críticas de processamento um forno de sinterização por prensagem a vácuo oferece para VC/Cu de alta densidade?